Diretrizes para Furos Roscados

Última atualização em Jan 20, 2026

Atualmente, existem numerosos problemas relacionados com componentes roscados na produção real. Alguns resultam de falhas de conceção, enquanto outros estão relacionados com questões de normalização e especificações. Para melhor resumir e explicar estes problemas, foram compiladas as seguintes questões relacionadas com roscas.

A maquinação de roscas é uma aplicação crucial nos centros de maquinação CNC, e a qualidade e a eficiência do processamento de roscas influenciam diretamente a qualidade da maquinação dos componentes e a eficiência produtiva dos centros de maquinação.

As roscas referem-se a saliências contínuas com uma secção transversal específica, formando uma linha helicoidal na superfície de corpos cilíndricos ou cónicos. As roscas podem ser classificadas em roscas externas e roscas internas, consoante a sua localização no corpo. De acordo com a forma da secção transversal (perfil do dente), as roscas podem ser retangulares, triangulares, trapezoidais, em dente de serra ou de outras formas especiais. As roscas mais utilizadas são as triangulares e as trapezoidais. Ao tratar de questões relacionadas com roscas, é essencial considerar estes diferentes tipos e selecioná-los e aplicá-los de acordo com os requisitos reais.

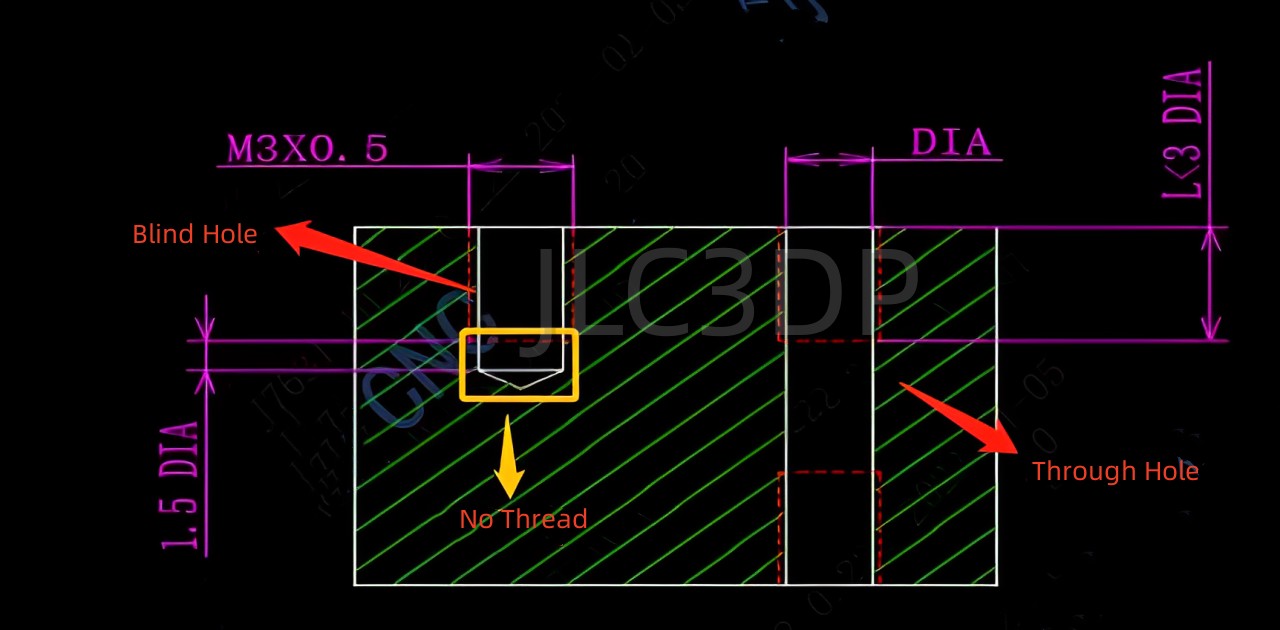

1. Furo de Fundo e Rosca

O furo de fundo refere-se ao diâmetro do furo reservado antes da abertura da rosca interna com um macho. De um modo geral, refere-se ao furo circular interno existente na peça, seja o furo circular mais profundo ou o mais superficial, conhecido como furo de fundo. Então, porque é necessária uma tolerância de ajuste entre a rosca e o furo de fundo durante a produção?

1-1. Prevenção de retrabalho ou danos na ferramenta devido a furo de fundo subdimensionado ou inadequado:

Por exemplo, quando a rosca é especificada como M3×0,5 num desenho 2D e o diâmetro do furo de fundo é ≤ 2,3 mm, o furo de fundo demasiado pequeno impede a abertura da rosca com o macho, sendo necessário retrabalhar o furo. Se o diâmetro do furo de fundo for ≥ 2,8 mm e estiver próximo ou for igual ao diâmetro interno da rosca, a operação de roscagem pode fazer com que o macho fique preso, levando à sua possível quebra.

1-2. Prevenção do desgaste da rosca devido a furo de fundo sobredimensionado:

Por exemplo, quando a rosca é especificada como M3×0,5 num desenho 2D e o diâmetro do furo de fundo é de 2,8 mm, a profundidade efetiva da rosca de um dos lados é de apenas 0,1 mm. Esta reduzida área de contacto da rosca pode levar ao desgaste da rosca. Embora alguns insertos de rosca possam atenuar este problema, a sua utilização não é geralmente recomendada.

Explicação:

*Desgaste da Rosca: Em ligações roscadas, ocorre quando as roscas no ponto de ligação se desgastam devido a força excessiva ou a outras razões, fazendo com que deixem de engrenar corretamente. Nessa situação, a ligação roscada não pode ser apertada.

2 Tabela de Referência de Roscas

3. Insertos de Rosca

Como referido anteriormente, se o furo de fundo estiver sobredimensionado, uma das formas de resolver a situação é através da utilização de insertos de rosca. Mas o que são exatamente os insertos de rosca? Na maquinação mecânica CNC, os insertos de rosca referem-se a buchas roscadas, conforme ilustrado abaixo. Estes podem ser instalados na rosca após a operação de roscagem. Que benefícios oferece a utilização de insertos de rosca? Existem impactos negativos nos componentes?

Os insertos de rosca servem para aumentar a resistência da ligação, a resistência ao desgaste e à corrosão, evitar o desaperto e proporcionar resistência a choques, prolongando assim a vida útil da rosca. As roscas, sendo pontos de montagem, estão sujeitas a movimentos rotacionais frequentes e, com o tempo, isso pode provocar danos, resultando no desgaste da rosca ou na impossibilidade de a apertar. Projetistas experientes antecipam frequentemente esta situação ainda na fase de conceção e indicam nos desenhos quais as roscas que necessitam de insertos. O objetivo é prolongar a vida útil da rosca e, consequentemente, estender o ciclo de vida global do produto.

Por exemplo, quando uma rosca é especificada como M3×0,5 num desenho 2D e o diâmetro do furo de fundo é de 3,0 mm, esta situação pode ser resolvida através da utilização de um inserto de rosca M3.

4. Tabela de Dimensões de Insertos de Rosca

5. Profundidade Efetiva da Rosca

A profundidade da rosca geralmente refere-se ao comprimento efetivo da rosca. Em circunstâncias normais, a profundidade do furo de fundo para roscagem deve ser maior do que o comprimento efetivo da rosca. Ao maquinar o furo de fundo, a broca possui uma ponta cónica, enquanto o macho de roscar tem a cabeça plana. Como o macho de cabeça plana não consegue fazer contacto completo com o fundo do furo, recomenda-se deixar pelo menos metade do diâmetro do furo como comprimento não roscado ao projetar furos cegos. Para furos roscados mais longos, podem ser necessárias ferramentas especiais, aumentando o tempo e o custo de processamento. Por isso, é aconselhável que o comprimento efetivo da rosca não exceda três vezes o diâmetro do furo.

6. Normas de Anotação de Roscas em Desenhos 2D

Interpretação:

- Código da Característica: Representa o tipo de rosca, por exemplo, M indica uma rosca normal.

- Código do Tamanho: Representa o diâmetro nominal × passo, por exemplo, 3×0,5 (3 é o diâmetro nominal, 0,5 é o passo).

- Código da Zona de Tolerância: Compreende o código da classe de tolerância (numérico) e o código da desvios básicos (minúsculas para roscas externas, maiúsculas para roscas internas), por exemplo, 6H.

- Código do Comprimento Efetivo: Indicado pelo código L (longo), N (médio) ou S (curto) para representar o comprimento efetivo da rosca. Se a rosca tiver comprimento efetivo médio, o N não é especificado.

- Código da Direção: Não é especificado para roscas direitas; LH é indicado para roscas esquerdas.

Se as anotações acima parecerem demasiado complexas, pode ser adoptada uma abordagem simplificada, conforme ilustrado no diagrama abaixo.

Interpretação:

:8 furos de fundo com um diâmetro de 4,2 mm, roscados com M5, profundidade efetiva da rosca de 10 mm e tolerância da rosca interna 6H.

:Um furo passante com um diâmetro de 14 mm atravessando o componente.

: Indica a profundidade.

7. Posição do Furo Roscado

Os furos roscados devem ser posicionados no interior do componente. Se os furos roscados estiverem demasiado próximos da borda do componente, durante a maquinação, a rosca pode atravessar a peça, provocando quebra da aresta e comprometendo a integridade do componente.