什麼是倒角?CNC 加工與設計的實用指南

1 分鐘

在CNC加工與機械設計中,微小的邊緣細節會對零件品質、安全性與可製造性產生重大影響。倒角(Chamfer)就是這類特徵之一。雖然看起來簡單,但倒角設計直接關係到零件如何被加工、組裝與使用。

倒角廣泛用於去除銳邊、方便組裝並提升整體零件可靠性。工程師利用倒角改善刀具進出、容納組裝時的微小錯位,並延長零件使用壽命。

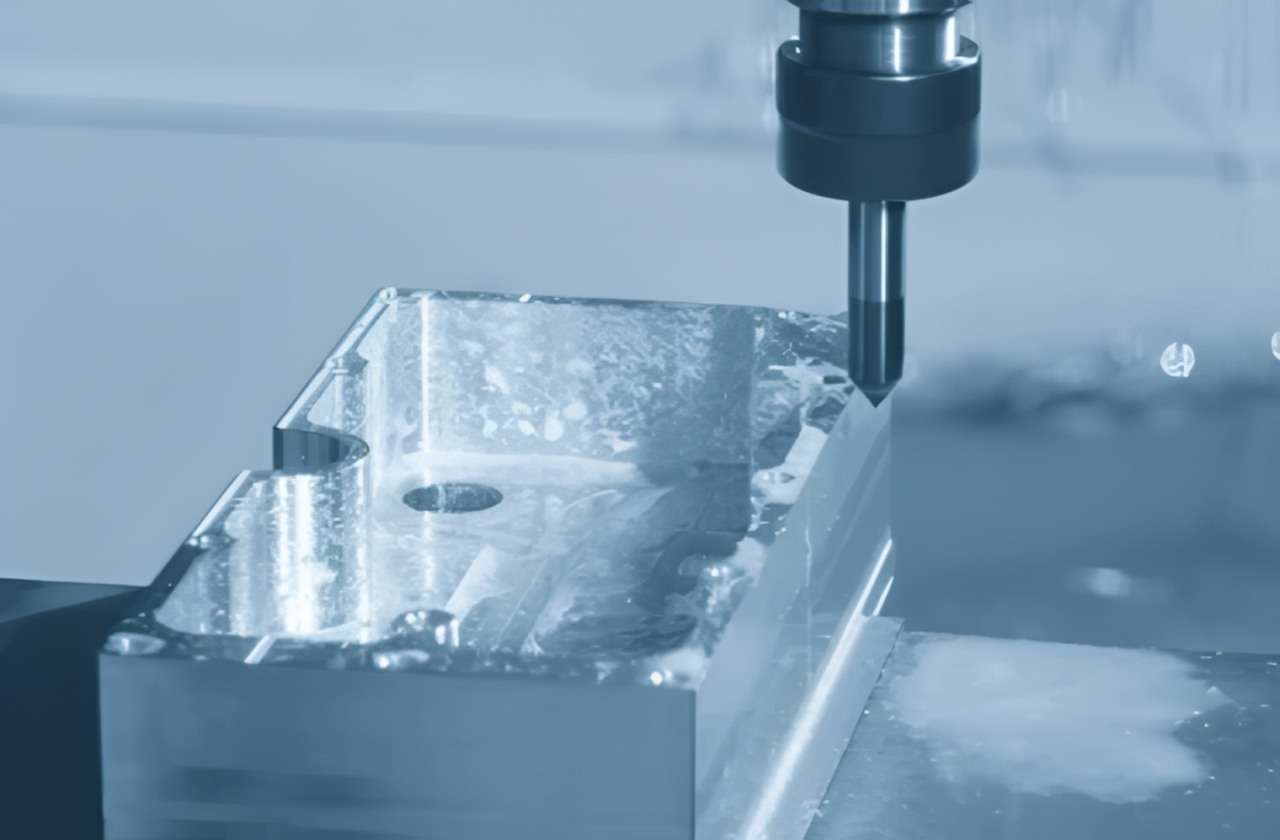

倒角—CNC加工實用指南 [產品來源:AI生成]

本指南說明何謂倒角、如何在CNC加工中應用、常見倒角角度,以及如何在工程圖上正確標註,以確保設計可製造。不論您是機械工程師、產品設計師,或正在尋找CNC加工服務,了解倒角設計都能降低成本、避免設計問題並提升零件品質。

CNC加工中的倒角是什麼

倒角是以平面斜角取代銳利邊角或孔口的加工特徵,可提升CNC加工的安全性、組裝導引性與可製造性。

倒角基本幾何 [圖片來源:Shutterstock.com]

CNC加工使用倒角的目的包括:

● 安全性:去除銳邊,降低割傷、搬運損傷與運輸風險。

● 組裝:提供導引斜面,使配合件順利對位與導入。

● 毛邊控制:清除孔、槽、口袋周圍的毛邊並修整邊緣。

● 刀具進出:讓切削刀具在邊緣附近有更乾淨的進刀與退刀路徑。

● 成本:一致標註時可減少去毛邊、重工與檢驗工時。

倒角可應用於:

● 外部邊緣

● 內部孔口

● 槽

● 口袋

● 沉孔

● 螺紋起端

常見倒角角度與設計原則

CNC加工最常使用45°倒角,原因如下:

● 標準倒角刀具易取得。

● 程式編寫簡單。

● 提供對稱的邊緣釋放。

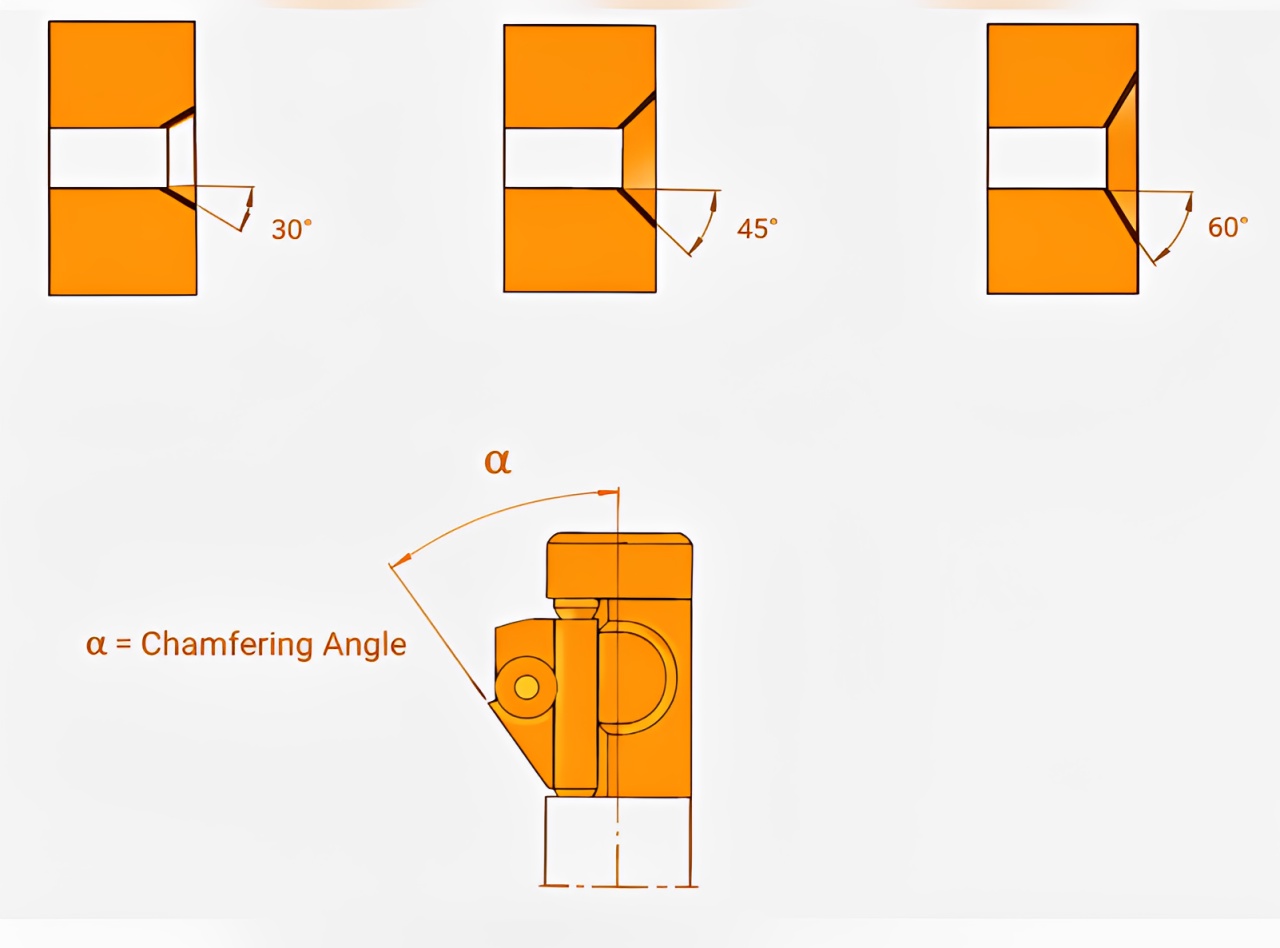

CNC加工常用倒角角度

倒角不限於45°,常見角度如下:

常見倒角角度與設計原則 [圖片來源:Shutterstock.com,AI編輯]

| 倒角角度 | 典型用途 |

| 45° | 一般去銳邊、去毛邊與組裝導引 |

| 30° | 螺紋導入、淺入口倒角 |

| 60° | 埋頭孔、扣件座 |

| 90° | 少見,用於特殊配合需求 |

| 自訂角度 | 功能性或外觀設計需求 |

CNC倒角加工時,角度選擇可能取決於:

● 刀具可用性

● 零件功能

● 配合件幾何

● 產業標準

如何選擇合適的倒角尺寸

倒角尺寸與角度同樣重要。過大可能削弱強度,過小則無法有效去銳邊或協助組裝。以下為實用選擇原則:

1. 採用滿足需求的最小倒角

倒角不必大於功能所需。單純去毛邊或安全倒角,0.2–0.5 mm 即可,過大無額外價值。

2. 倒角尺寸與零件比例相符

倒角大小應與零件尺寸、厚度成比例。大件可用較大倒角而不損強度,精密小件則需最小倒角,以維持精度與完整性。

3. 考慮配合件

若涉及直接組裝,倒角應大於預期錯位量,使插入順暢,提升組裝可靠度並避免干涉。

4. 避免過嚴公差

除非倒角直接影響功能或配合,否則無需緊公差。過度公差會增加加工與檢驗成本,適度放寬可提升可製造性並降低成本。

| 應用 | 典型公差 | 成本影響 |

| 去銳邊 / 去毛邊 | ±0.2–0.5 mm | 成本最低 |

| 非關鍵倒角 | ±0.1–0.3 mm | 低成本 |

| 組裝導引倒角 | ±0.05–0.1 mm | 中等成本 |

| 功能 / 精密倒角 | ±0.02 mm 或更緊 | 高成本 |

| 外觀倒角 | ±0.1 mm | 成本可控 |

5. 統一零件倒角

同一零件採用相同倒角尺寸與角度,可簡化CNC程式與刀具管理,減少換刀、設定時間及加工錯誤,對大量或重複生產尤為重要。

CNC製程中的倒角加工

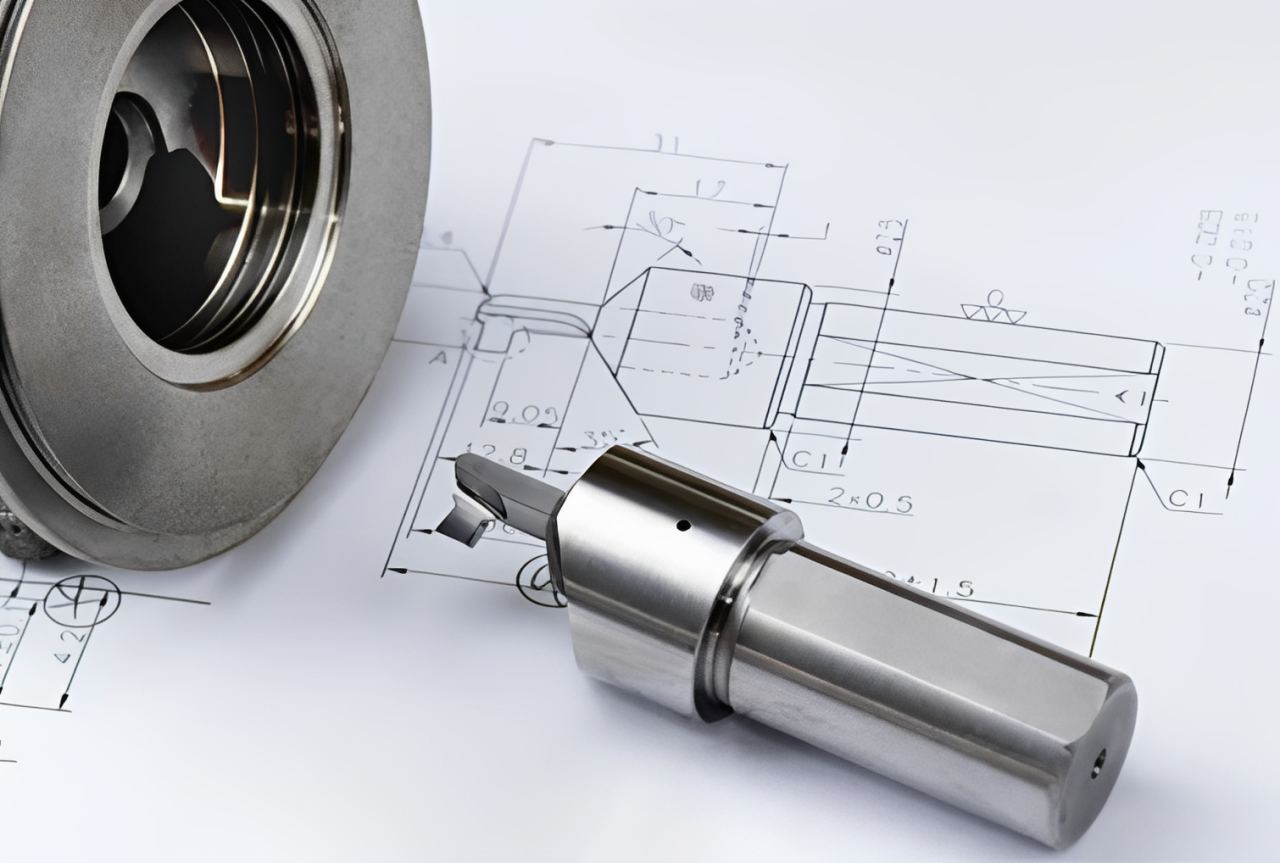

CNC倒角加工 [圖片來源:Shutterstock.com]

CNC如何切削倒角邊緣

CNC加工通常於主要幾何完成後,以精加工方式執行倒角。機台依程式路徑沿邊緣以設定角度切削。

倒角切削可使用:

1. CNC銑床

2. CNC車床

3. 多軸CNC系統

外部邊緣刀具沿邊保持固定深度與角度;內孔則以圓周插補完成倒角。

CNC倒角精度取決於:

● 刀具幾何

● 機台剛性

● 刀具補正與校正

● 表面粗糙度需求

CNC倒角刀具與方法

倒角加工常用刀具:

1. 倒角銑刀

專用倒角銑刀可產生乾淨一致的倒角,精度高、邊緣品質穩定,適用於外部與可及的內部特徵。

2. 端銑刀(斜向路徑)

以標準端銑刀編程斜向路徑亦可倒角,無需專用刀具,但效率與一致性較低,多用於簡單或小量加工。

3. 埋頭鑽

主要用於孔口倒角,使平頭螺絲與面齊平,角度符合標準扣件規格,常見於組裝導向的CNC零件。

4. 多功能去毛邊刀具

大量生產時用於快速去銳邊,精度不如專用倒角銑刀,但速度快,適合對公差要求不高的場合。

5. 製造考量

加工硬材(如不鏽鋼、鈦)需嚴格監控刀具磨損;刀具選擇與策略亦需考慮延展性金屬的毛邊、內部特徵可及性與循環時間。專業CNC加工服務會平衡這些因素,以合理成本獲得一致品質。

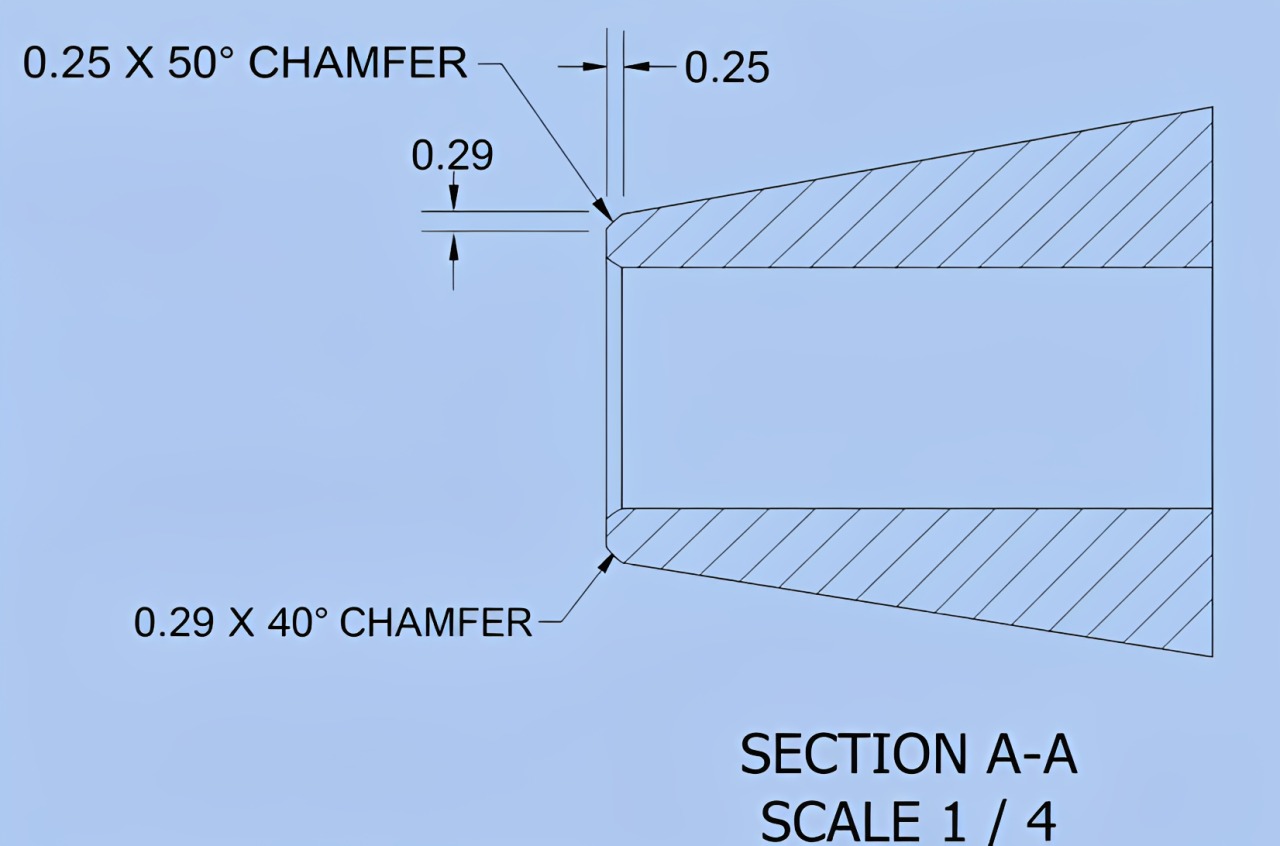

如何在圖面標註倒角

以下為圖面標註倒角的方法:

倒角圖示 [圖片來源:Shutterstock.com]

工程圖倒角標註

工程圖必須清楚標註倒角,模糊標註可能導致重工、報廢或誤解。

典型倒角標註包含:

● 倒角尺寸

● 倒角角度

範例:

C0.5 × 45°

或

0.5 × 45°

表示線性尺寸0.5 mm、角度45°的倒角。若未標角度,實務上常默認45°,但圖面應明確註明以避免歧義。

常見倒角符號與標註範例

倒角通常以:

● 指引線指向邊緣

● 文字標註

● 一般註記(重複倒角)

範例:

● 所有銳邊:C0.3

● 4× C1 × 45°

● 倒角如圖

最佳實務:

● 明確數量

● 避免擁擠標註

● 遵循ISO或ASME製圖規範

清楚的倒角標註可減少來回溝通、加速CAM編程,並避免因誤解而報廢。

CNC零件實用倒角設計技巧

深入探討如下:

CNC零件實用倒角設計技巧 [shutterstock.com]

提升可加工性的設計考量

包括:

1. 保持倒角一致

多邊共用相同尺寸與角度,可減少換刀、簡化程式與操作,提升效率並降低失誤。

2. 避免不必要的自訂角度

自訂角度需特殊刀具或設定。常用角度如45°更易加工且成本更低。

3. 設計考量刀具可及性

倒角應讓常規CNC倒角刀可及,否則需特殊刀具或多軸加工,成本增加。

4. 何時用倒角取代圓角

倒角加工路徑為直線,通常比圓角更快、更便宜;圓角需輪廓加工,循環時間較長。

5. 僅於必要處倒角

全周倒角不見得增值,反而增加工時。僅於功能、安全或組裝需要處標註,可避免過度工程化並控制成本。

常見倒角設計錯誤

● 倒角公差過嚴

● 未標註倒角角度

● 可用倒角時卻用圓角

● 倒角尺寸小於現有刀具切削刃

● 倒角應用不一致

避免這些錯誤可提高良率並降低CNC加工成本。

JLCCNC的CNC倒角加工服務

JLCCNC提供壓克力、金屬與工程塑膠零件的CNC倒角加工,涵蓋打樣到量產。配備專業CNC銑削與車削能力,我們為客戶提供一致的邊緣導角與導入角,方便安全拿取與組裝。

倒角能力包括:

● 最小倒角:可至C0.2

● 外部與內部倒角:邊緣、孔、口袋、槽皆可

● 常見角度:45°、30°等

● 倒角銑削與去毛邊,確保邊緣一致

● 打樣到批量生產,檢驗標準一致

結論

倒角是CNC加工中微小卻關鍵的特徵,對零件安全、組裝效率與壽命影響重大。良好設計的倒角可去除銳邊、改善刀具可及性、降低應力集中並提升整體可製造性。工程師選用標準倒角角度、合適尺寸與公差,並在圖面清楚標註,即可避免常見設計錯誤並降低生產成本。

搭配專業CNC倒角加工服務,無論打樣或量產,都能確保品質一致且運作可靠。

常見問答

什麼是CNC加工的倒角?

倒角是以斜面取代銳邊,提升安全性、組裝性與耐用度。

倒角與斜面相同嗎?

不盡相同。倒角通常指小而明確的邊緣斜切(常為C×45°);斜面泛指任何大角度斜切。

何時該用倒角而非圓角?

需組裝導引、去銳邊或降低成本時用倒角;需降低應力集中或疲勞關鍵角則用圓角。

典型倒角角度為何?

CNC加工最常使用45°倒角。

倒角與圓角的差異?

倒角為平面斜角,圓角為兩面間的圓弧轉接。

倒角是否具成本效益?

設計得當的倒角可提升刀具可及性並減少毛邊,從而節省成本。

圖面如何標註倒角?

以「尺寸 × 角度」方式標註,如 0.5 × 45°。

持續學習

CNC 銑削與 CNC 車削:哪一種更好?

CNC 銑削與 CNC 車削的差異 CNC 銑削與 CNC 車削是兩種不同的加工方式,用於製造各種零件與元件。以下我們將從操作方式、工件形狀與運動軸向來區分兩者。 比較這兩種製程,銑削是透過旋轉的多刃刀具,從靜止的工件上移除材料。刀具沿多軸(通常為 X、Y、Z)移動,在工件上加工出複雜外形、溝槽與特徵。車削則是讓工件旋轉,再以固定的單刃刀具移除材料。刀具沿兩軸(通常為 X 與 Z)移動,將工件加工成圓柱形,如軸、銷、環等。 就工件形狀而言,銑削適合製作幾何形狀複雜的零件,包括不規則外形、曲面與型腔,因為它能同時加工內外特徵。車削則主要用於生產圓柱形零件,擅長製作對稱的圓形工件,如軸、圓柱與圓盤。 比較兩者的運動軸向,銑床通常具備三軸或更多軸向,讓刀具可沿 X、Y、Z 移動,得以創造複雜的三維形狀。車床則通常只有兩軸(X 與 Z),刀具沿這兩軌跡移動,以塑造旋轉中的工件。 CNC 銑削 CNC 銑削(電腦數值控制銑削)是一種利用電腦控制旋轉多刃刀具,從工件上移除材料的加工方法。這種方式極具彈性且精度高,廣泛應用於製造、航太、汽車與工程領域。 CNC 銑削透過電腦程式控制銑床與刀具的運動。程式定義刀具......

三種 EDM 放電加工類型及其差異

什麼是放電加工,我們為何使用它 EDM,即放電加工,在處理堅硬材料(尤其是難以切削的耐熱金屬與複雜形狀)時,可作為傳統加工方法的替代方案。線切割放電加工能實現傳統方式無法達到的精密公差;鑽孔放電加工則在精確直徑與真圓度方面表現優異。 整體而言,EDM 可確保極高精度與極低的 Ra 值,帶來高品質的表面光潔度,從而減少大量後續加工需求,最終降低製造這些 notoriously 難加工零件的成本。 技術 1:鑽孔放電加工 鑽孔放電加工(Hole Drilling EDM),又稱 EDM 鑽孔或 EDM 微鑽孔,是放電加工(EDM)的專門變體,專門設計用於在各種材料(包括金屬與合金)上製造精確且準確的孔。 在鑽孔放電加工中,使用小直徑電極(通常為旋轉的黃銅或銅管)產生一系列快速電火花。這些電火花在電極與工件之間發生,造成可控的侵蝕,逐漸在材料上鑽出孔洞。 過程中會將去離子水等介電液體沖洗通過電極,以帶走碎屑並冷卻工件;該介電液同時也作為電火花的導電介質。 我們重視鑽孔放電加工,因為它能在傳統鑽孔方法難以加工的材料上,打出高精度且公差嚴格的孔。航太、醫療、汽車與電子等產業常將其用於冷卻通道、燃油噴射嘴或渦......

CNC 加工與傳統加工方法有何不同?

最大化精度與節省成本:CNC 加工的優勢 CNC 加工,又稱電腦數值控制加工,是一種現代製造工藝,徹底革新了加工領域。它在多個方面與傳統加工方式有顯著差異,於精度、效率與自動化帶來諸多優勢與進步。本文將探討 CNC 加工與傳統加工方法之間的關鍵差異,凸顯 CNC 加工在製造領域中的獨特特色與效益。透過理解這些區別,我們能更深刻體會 CNC 加工對產業的變革性影響,以及其在塑造未來製造技術中所扮演的角色。 什麼是傳統加工? 傳統加工指的是製造過程中採用的歷史悠久之材料移除與成形方法,包含車削、銑削、鑽孔、研磨與鋸切等技術。這些方法通常由技術純熟的機械師手動操作機床;切削參數依賴經驗與專業知識進行調整與控制。機械師手動引導刀具移除材料,使工件達到所需規格。 傳統加工方法已沿用多年,在製造業中扮演關鍵角色。它們需要熟練的操作者,具備深厚的加工原理知識,並能在加工過程中即時調整。 儘管傳統加工仍具持久價值且被廣泛使用,但與 CNC 加工相比,在精度、重複性與自動化方面存在一定限制。 然而,CNC 加工的出現為製造業帶來了革命性轉變。透過電腦控制操作,CNC 加工在精度、效率與自動化方面顯著提升。這項技術使......

相較於手動加工,CNC 加工有哪些優勢?

簡介 在現代製造業中,選擇 CNC(電腦數值控制)加工還是手動加工,是工程師與製造商最重要的決策之一。這個選擇直接影響成本、效率、產品品質與設計彈性。 CNC 加工利用電腦驅動的控制系統自動完成切削與成型,而手動加工則仰賴操作員的技術與經驗來執行類似任務。了解每種方法的優勢、限制與適用情境,可確保專案同時達到技術與預算目標。 什麼是 CNC 加工? CNC 加工是一種利用預先編寫的電腦指令自動處理金屬、塑膠與複合材料的技術。CAD(電腦輔助設計)模型會被轉換成 G-code 或 CAM(電腦輔助製造)指令,引導 CNC 機床的移動、換刀與轉速。 CNC 加工的主要特點包括: 多軸移動:CNC 機床通常可在 X、Y、Z 軸運作,先進機型支援 4–5 軸,以應對複雜幾何。 高精度與再現性:CNC 機床可達 ±0.001 英寸的公差,確保大批量一致品質。 材料多樣性:透過不同刀具與轉速,可加工金屬(鋼、鋁、鈦)、塑膠、複合材料等。 自動化:程式設定完成後,CNC 機床可幾乎無人值守運行,降低人力成本與錯誤。 CNC 加工特別適合高精度、複雜或大量生產,對一致性與效率要求高的場合。 什麼是手動加工? 手動......

與其他製造方法相比,CNC 加工有多精密?

什麼是 CNC 加工精度? 精密加工如何運作?顧名思義,精密加工就是依照 CAD 或 CAM 模型的指示,將原材料削減多餘部分,最終成型的過程。此外,機械師會將此方法應用於多種材料與製程。 CNC 加工以高精準度與高再現性著稱。其精度取決於多項因素,如機台性能、刀具、材料特性、程式設計與操作員技術。 談到精密 CNC 加工工具時,我們以「公差」作為評判基準。公差指零件尺寸允許的偏差,由標準規範定義,又稱尺寸精度,代表尺寸可接受的變動範圍。 CNC 加工通常可達到千分之一英吋(0.0254 mm)甚至更小等級的公差。實際可達精度會因機台與設定而異。採用高階零件與嚴格公差的精密 CNC 機台,往往可實現更高精度。 需特別注意,CNC 加工精度通常以公差值表示。公差代表與標稱尺寸允許的偏差,一般以英吋或毫米等長度單位標示。例如,某 CNC 加工件公差為 ±0.005 英吋,即表示實際尺寸與設計值最多可相差 0.005 英吋。 精密 CNC 加工設備類別 成功執行 CNC 精密加工所需的設備包括: · CNC 銑削 CNC 銑削利用旋轉刀具移除工件多餘材料,常見刀具有端銑刀、倒角刀等。 CNC 銑削被視為......

夾具在 CNC 加工專案中扮演什麼角色?

工件定位與穩定性在 CNC 加工中的重要性。 工件位置與穩定性在 CNC 加工中所扮演的關鍵角色無論如何強調都不為過。原因之一在於,精確且精準的加工結果取決於工件是否被精準定位;即使對工件擺放位置進行微小調整,也可能導致表面粗糙度不佳、尺寸偏差,以及最終品質低於預期。透過在加工過程中保持工件的穩定位置,適當的夾具可減少錯誤並提升精度。 另一個原因則是,CNC 加工必須具備一致性,尤其是在生產多個相同零件或進行批量生產時。夾具能將工件牢牢固定,使加工操作可重複且一致。這種一致性有助於維持品質,並透過確保每個製造出的元件皆符合預定標準,使組裝或互換更為容易。 此外,夾具所提供的穩定性與正確擺放也能提升操作人員的安全。鬆動或擺放不當的工件可能在加工時滑動或移位,危及操作人員與設備。因此,夾具透過確保工件被穩固固定,降低了事故與受傷的風險。 夾具在為加工操作提供可靠基準面的角色。 夾具在確保加工操作擁有可靠基準面方面扮演不可或缺的角色。它們建立已知基準點、保證精度與一致性、縮短設定時間、實現多工序加工、促進互換與組裝,並支援品質管制與檢驗流程。透過執行這些功能,夾具顯著提升了 CNC 加工操作的整體精度、......