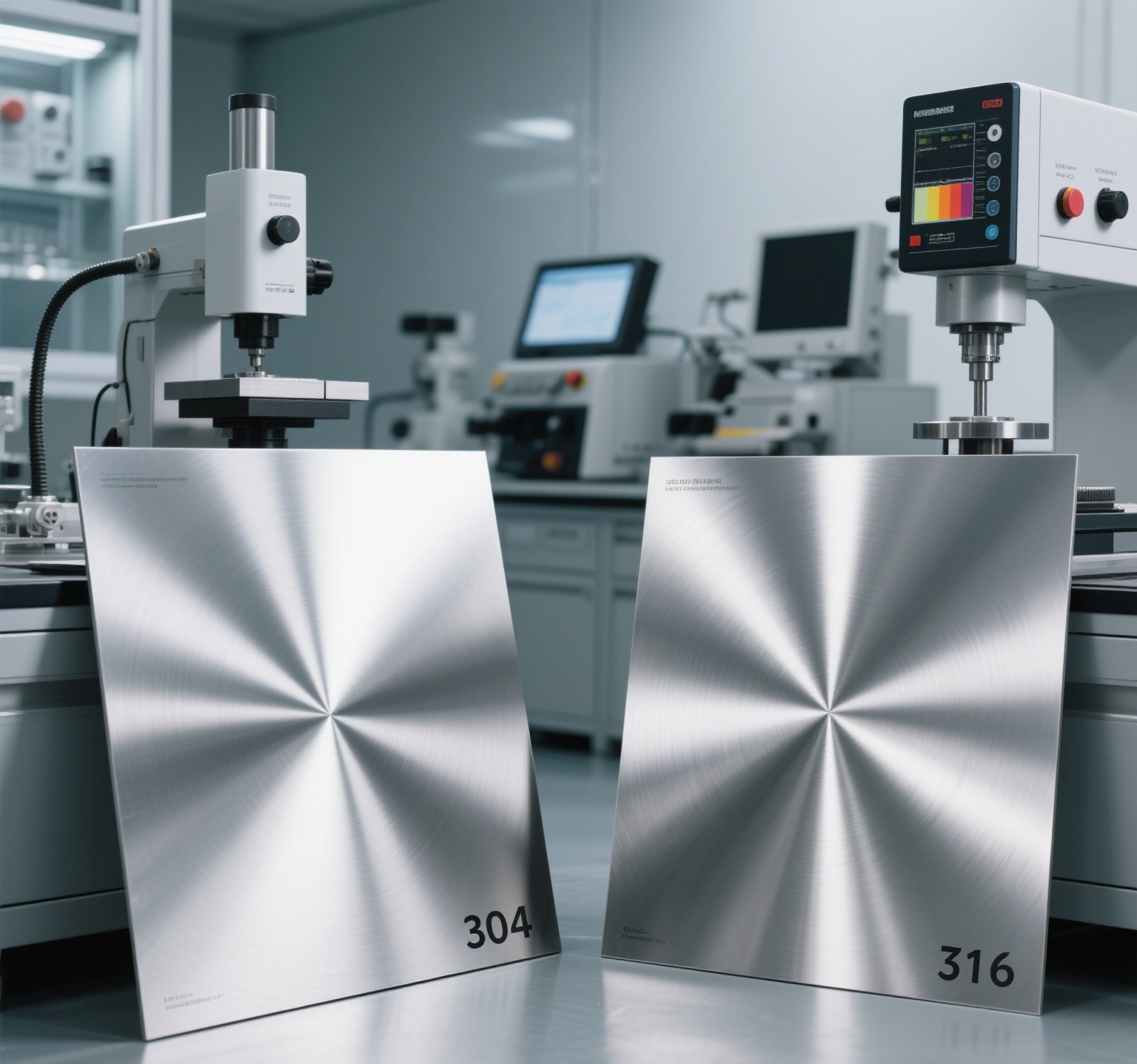

Guide CNC acier inoxydable : 304 vs 316, corrosion et coût

4 min

Dans le domaine de la fabrication de précision, le succès ou l’échec de l’usinage CNC de l’acier inoxydable commence souvent par le choix du matériau. Les aciers inoxydables austénitiques 304 et 316 représentent typiquement ce type de matériau. La différence de performance influence directement la résistance à la corrosion des pièces, les coûts d’usinage et les scénarios d’application finaux. Cet article compare en profondeur ces matériaux sous trois grands aspects : composition chimique, résistance à la corrosion et coûts d’usinage, et propose une stratégie de sélection pour l’usinage CNC afin de vous aider à prendre des décisions précises.

I. Différences principales : de la composition chimique aux performances

1. Composition chimique et résistance à la corrosion

Acier inox 304 : contient 18 % de chrome (Cr) et 8 % de nickel (Ni), formant un film d’oxyde de chrome protecteur. Résistant à la corrosion atmosphérique, aux acides faibles et aux environnements alimentaires, mais sensible à la corrosion par piqûres en présence d’ions chlorure (Cl⁻), comme l’eau de mer ou les brouillards salins.

Acier inox 316 : addition de 2 %-3 % de molybdène (Mo) et augmentation du nickel à 10 %-14 %. Le molybdène forme un complexe stable avec les ions chlorure, améliorant fortement la résistance à la corrosion par piqûres. Par exemple, dans une solution de chlorure de sodium à 3,5 %, la vitesse de corrosion du 316 est seulement de 0,001 mm/an, bien inférieure aux 0,01 mm/an du 304.

2. Comparaison des propriétés mécaniques

Résistance en température élevée : le 316 conserve une limite d’élasticité de 150 MPa à 800 °C, soit 20 % de plus que le 304, adapté aux composants à haute température comme les moteurs d’avion.

Taux de durcissement à froid : le 316 a un taux 15 % supérieur au 304, nécessitant un contrôle plus précis des paramètres de coupe lors de l’usinage à froid pour éviter l’usure prématurée des outils.

II. Analyse des coûts : compromis économiques entre matériau et usinage

1. Différences de coût matière

Le 316, contenant du molybdène (ressources mondiales limitées, 1/50 du chrome), coûte 30 % à 50 % plus cher que le 304.

2. Optimisation des coûts d’usinage

304 : vitesse de coupe jusqu’à 120‑150 m/min, durée de vie outils plus longue, idéal pour la production en série.

316 : nécessite des outils en carbure, vitesse de coupe réduite à 80‑120 m/min, débit de liquide de refroidissement augmenté de 20 %, coût en heures homme supérieur de ~15 %.

3. Coût total sur cycle de vie (TCO)

Exemple : un fabricant d’équipements de dessalement choisit le 316 pour le corps de pompe. Le coût initial augmente de 40 %, mais la durée de vie passe à 15 ans (contre 5 ans pour le 304), réduisant les coûts de maintenance de 60 %.

III. Stratégie de sélection : modèle décisionnel en 3 scénarios

Environnement conventionnel (faible corrosion, température ambiante) Matériau recommandé : 304 (ex. ustensiles de cuisine, coques d’appareils). Avantage : faible coût, facile à usiner, rugosité de surface jusqu’à Ra 0,8 μm.

Environnement riche en chlorures (marine, chimique) Matériau requis : 316 (ex. pièces navales, conduites chimiques). Point technique : polissage électrolytique recommandé pour obtenir Ra 0,4 μm et améliorer la résistance à la corrosion de 30 %.

Applications médicales et alimentaires Dispositifs implantables : 316L (faible teneur en carbone), conforme à la norme ASTM F138, meilleure biocompatibilité. Équipements alimentaires : 304 conforme aux normes sanitaires, mais le 316 est préférable pour les aliments acides ou riches en sel (ex. machines de remplissage de jus).

IV. Recommandations pour l’optimisation de l’usinage CNC

1. Outils et paramètres

304 : outils en carbure revêtus TiAlN, vitesse 150 m/min, avance 0,15 mm/dent.

316 : outils diamantés recommandés, vitesse réduite à 100 m/min pour éviter le durcissement à froid.

2. Refroidissement et traitement de surface

Liquide de refroidissement : le 316 nécessite un liquide à haute pénétration (additifs extrême pression), débit augmenté de 20 %.

Post-traitement : sablage (Ra 1,6 μm) ou polissage électrolytique (Ra 0,4 μm) pour améliorer la résistance à la corrosion et prolonger la durée de vie des pièces.

Contactez JLCCNC dès aujourd’hui pour des solutions exclusives d’usinage de l’acier inoxydable CNC !

Continuez à apprendre

Top 5 des métaux résistants à la chaleur pour CNC et choix

Vous choisissez un métal que vous pensez capable de résister à la chaleur. Les spécifications sont strictes, les tolérances serrées, mais en plein fonctionnement, l’expansion thermique déforme légèrement la pièce et provoque l’échec. Imaginez ce risque multiplié par des milliers de dollars de pertes ou dans une application critique pour la vie. C’est le danger caché de ne pas choisir le bon métal résistant à la chaleur pour l’usinage CNC. Il ne s’agit pas seulement du point de fusion, mais de la perfo......

Guide des matériaux CNC : aluminium vs laiton pour les makers

Dans le domaine de l’usinage CNC, le choix du matériau joue un rôle crucial dans les résultats d’usinage et la performance du produit final. L’aluminium et le laiton sont deux matériaux couramment usinés, chacun ayant ses propres caractéristiques et étant adapté à différents scénarios d’application. Dans cet article, nous comparerons les avantages et inconvénients de l’aluminium et du laiton en usinage CNC sous l’angle des propriétés des matériaux, des performances d’usinage, des scénarios d’applicati......

Guide CNC acier inoxydable : 304 vs 316, corrosion et coût

Dans le domaine de la fabrication de précision, le succès ou l’échec de l’usinage CNC de l’acier inoxydable commence souvent par le choix du matériau. Les aciers inoxydables austénitiques 304 et 316 représentent typiquement ce type de matériau. La différence de performance influence directement la résistance à la corrosion des pièces, les coûts d’usinage et les scénarios d’application finaux. Cet article compare en profondeur ces matériaux sous trois grands aspects : composition chimique, résistance à......

Guide de l’usinage du cuivre : comment couper le cuivre avec précision

Pourquoi l’usinage CNC du cuivre est important (Envato) L’usinage CNC du cuivre consiste essentiellement à prendre du cuivre brut et à le transformer en pièces fonctionnelles : dissipateurs thermiques, barres omnibus, connecteurs de précision ou petites pièces mécaniques nécessitant des tolérances strictes. On parle aussi d’usinage du cuivre, CNC cuivre, ou simplement usinage CNC, mais tout signifie la même chose : utiliser des outils CNC pour façonner le cuivre avec précision et reproductibilité. Pou......

Secrets de l’usinage CNC de l’acier inoxydable dur : résoudre l’usure des outils et le durcissement du matériau.

L’acier inoxydable à haute dureté (par ex. 304, 316, 17-4PH, etc.) est largement utilisé dans l’aérospatiale, les dispositifs médicaux et l’industrie automobile en raison de sa résistance à la corrosion, de sa solidité et de son esthétique. Cependant, des problèmes tels que l’usure rapide des outils et le durcissement sévère du matériau lors de son usinage constituent des freins à l’efficacité de fabrication et au contrôle des coûts. Cet article propose des solutions systématiques prenant en compte le......

Principales différences entre l’aluminium 6061 et 7075

Les alliages d’aluminium jouent un rôle essentiel dans de nombreux secteurs industriels, en offrant un équilibre optimal entre résistance, légèreté et résistance à la corrosion. Parmi ces alliages, les 6061 et 7075 se distinguent particulièrement, chacun étant privilégié pour des applications spécifiques en raison de leurs propriétés mécaniques, de leur coût et de leurs caractéristiques de traitement thermique. Propriétés des matériaux Alliage d’aluminium 6061 Le 6061 est un alliage d’aluminium traita......