CNC 加工中的斜邊:定義、類型與標註方式

1 分鐘

在 CNC 加工中,設計出完美的邊緣並不像 CAD 模型上看起來那麼簡單。尖角在圖面上可能沒問題,實際上卻可能崩裂、造成組裝問題,甚至在搬運時帶來安全風險。我們見過不少案例,只因邊緣設計的小疏忽,最後導致昂貴的重工。

在JLCCNC,我們一絲不苟地處理倒角。團隊會選擇合適的刀具、優化切削策略,並依材料特性挑選最佳角度,持續產出乾淨、精準的邊緣,既不犧牲設計,也不拖慢生產。

本文將帶你深入了解 CNC 加工中的倒角是什麼。你會學到不同倒角類型、加工方式、常見挑戰,以及正確標註的實用技巧。

CNC 加工中的倒角是什麼?

倒角特寫。[來源:cabinetmakerwarehouse.com]

CNC 加工中的倒角是在工件邊緣切出斜面,取代原本的 90° 尖角。倒角角度依零件設計、材料與功能需求而定,常見於金屬支架、塑膠外殼與客製面板。

倒角在 CNC 零件中扮演多重關鍵角色:

● 提升組裝性:倒角能引導零件配對,減少摩擦與錯位風險,利於緊公差組裝。

● 分散應力:去除尖角後,應力集中降低,避免裂紋、疲勞或提前失效。

● 操作安全:斜邊減少銳角,降低割傷、勾扯或搬運損傷的風險。

● 美觀與功能:倒角讓外觀俐落專業,也為後續緊固、表面處理或組裝預備好邊緣。

在 JLCCNC,每個倒角都依材料與應用精心設計。我們精選刀具、角度與進給,達成一致、無毛邊、無崩裂的邊緣。

CNC 加工常用倒角類型

CNC 加工中,為了功能與組裝需求,常見幾種倒角形式。正確倒角可讓組裝順暢、降低應力,並消除搬運時的銳邊危害。

常見倒角角度

● 角度(15–30°):淺倒角,用於需要滑動與嵌合的零件,材料移除少,仍能導引配對。

● 角度(30–45°):較陡倒角,可沿邊緣分散應力,適用於客製支架、支撐件或受載零件。

● 自訂角度:部分零件需特殊角度以配合外形或特定緊固件,我們可程式化加工任意角度。

單倒角、雙倒角與複合倒角

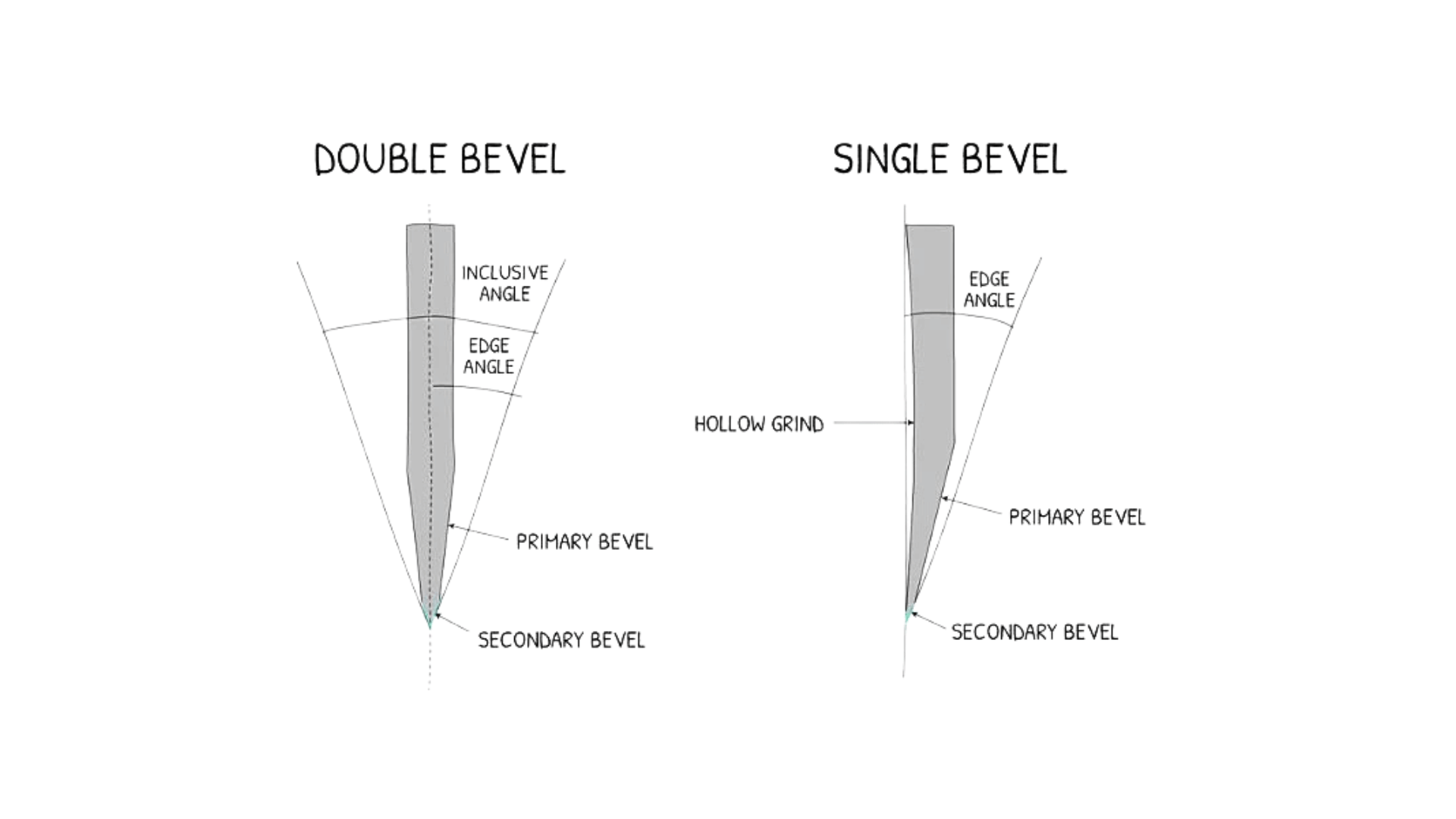

單倒角與雙倒角示意圖,標示主副倒角角度。[來源:dreamofjapan.com]

● 單倒角:僅單側邊緣倒角,最易加工,適合導引配對或去銳角,常見於支架、面板等簡單件。

● 雙倒角:兩側皆倒角,適用對稱件,使負載均勻分布。

● 複合倒角:同一邊緣含多段斜面,可能含平台,用於複雜介面或局部應力控制,規劃與加工難度高,常見於高精度應用。

倒角類型對照表

表 1:常見倒角類型

| 倒角類型 | 應用 | 複雜度 | 優點 |

| 單倒角 | 簡單組裝、去銳角 | 低 | 利於配對,更安全 |

| 雙倒角 | 對稱件、均勻受力 | 中 | 平衡受力,外觀整齊 |

| 複合倒角 | 複雜配對或高應力 | 高 | 精準對位,精確分散負載 |

CNC 倒角切削方法與能力

倒角不只是美觀,更直接影響組裝、安全與應力分布。精準倒角取決於周密規劃、正確刀具、進給與機台設定。了解倒角如何生成,可幫助設計師避免崩邊、角度錯誤或配對不良等常見失誤。

CNC 如何切出倒角

依倒角形式、材料與零件複雜度,CNC 採用多種技法:

倒角銑削:使用倒角銑刀,常見 45°,也可依設計改用其他角度。程式中依材料設定角度、深度與進給;例如鋁可高速進給,不鏽鋼需降速以避免發熱與毛邊。

多軸銑削:當零件多面含斜角特徵,4 軸或 5 軸 CNC可一次裝夾完成雙倒角或複合倒角,特別適合航太支架與精密殼體。

主軸傾斜端銑:若機台非完整多軸,可將主軸傾斜近似倒角角度,適用簡單單倒角;過陡或複合角度則較困難,須確保刀具與工件相對位置及夾持剛性。

表面粗糙度控制:倒角同時需控幾何與表面光潔度。平面倒角可用標準斜刀,圓角則需球刀或多軸銑削才能做出平滑曲邊。

常見倒角材料

不同材料倒角行為各異,以下為常用材料:

鋁合金(6061、7075):輕量易切,進給優化後可獲精準光滑倒角;進給過高易顫振,過低則留刀痕。

不鏽鋼(304、316):加工困難,切削熱高,易變形與加工硬化;需慢進給、鋒利刀具與高剛性夾持。

銅與黃銅:材質軟且黏,須用鋒利刀具並加潤滑,避免抹刀。

塑膠(ABS、Nylon、PMMA):高速易熔化,需控轉速與進給,並用鋒利刀具保持邊緣乾淨。

鋼合金:需控制材料移除量、切削角與進給,避免承載區毛邊或不平。

倒角、倒角與圓角:關鍵差異

邊緣處理不僅是外觀,更影響組裝、強度與成本。選錯可能導致零件無法配對、提前磨損或成本飆升。因此務必理解倒角、倒角與圓角的差異,才能高效且經濟地設計功能件。

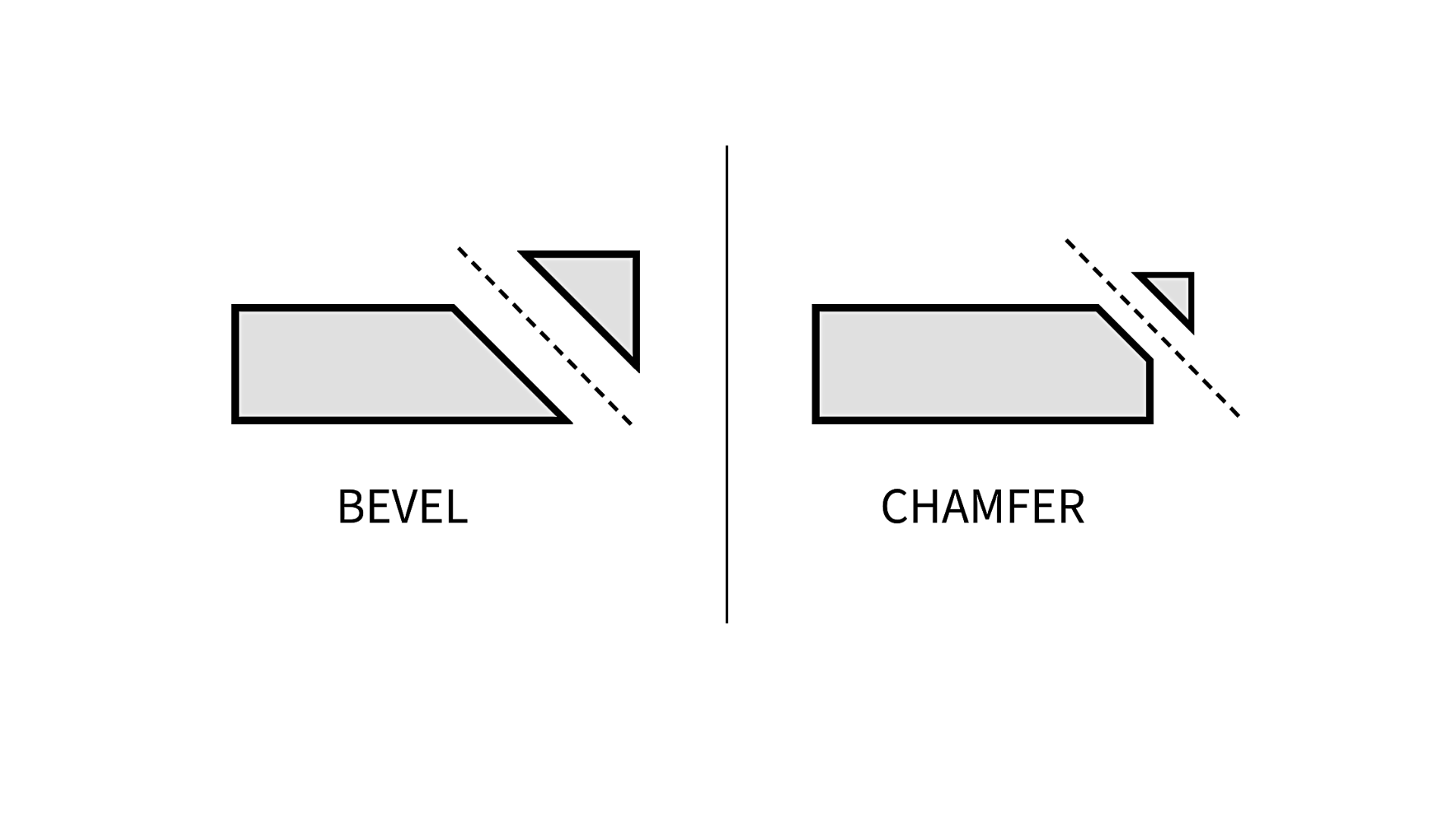

倒角 vs 倒角

工件上倒角與倒角差異示意,標示角度與邊緣樣式。[來源:unionfab.com]

倒角為整段邊緣的斜面,常用於協助配對、分散應力或去除搬運時的銳角。

倒角則為小而平的斜切,通常 45°,用於去銳角或組裝導向,尺寸較小且低調。

兩者主要差異在角度與目的:倒角可深可淺,用於承載與受力;倒角通常淺而主要為配對與安全。

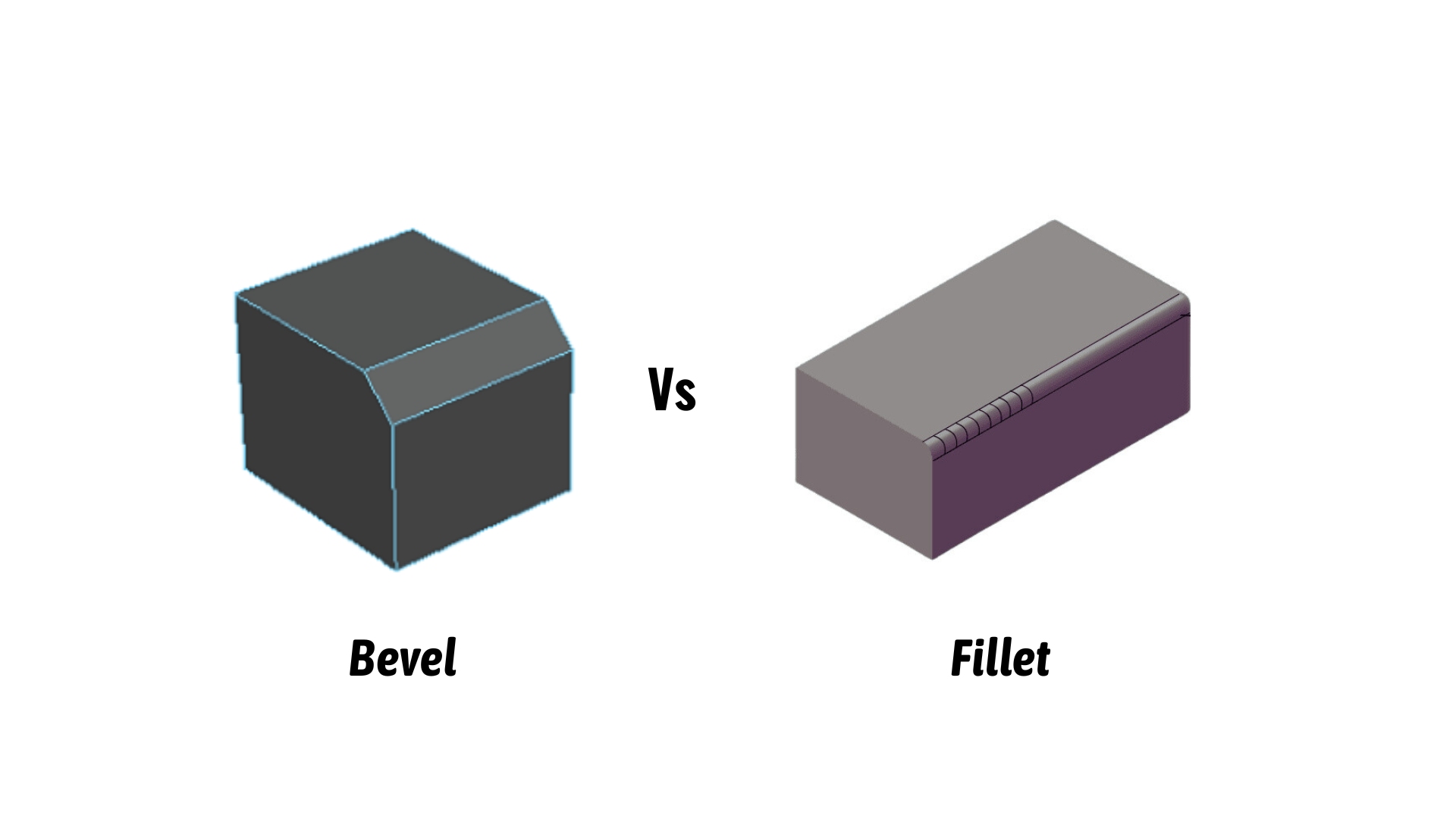

倒角 vs 圓角

零件上倒角與圓角比較的 3D 示意。

圓角是以圓弧取代尖角,與斜面倒角不同,能將應力分散到更大區域,降低高應力件的裂紋或疲勞風險。

倒角在平面易用標準斜刀完成;圓角需用圓角刀或多軸加工才能做出平滑曲邊。

簡言之,需要斜邊導向與外觀選倒角;需要結構強度與應力釋放選圓角。

何時該選倒角

倒角影響功能、組裝與抗應力。選擇時需了解零件用途、材料特性與介面需求。

倒角、倒角、圓角快速對照

表 2:倒角 vs 倒角 vs 圓角

| 項目 | 倒角 | 倒角 | 圓角 |

| 邊緣形狀 | 斜面 | 直切斜角 | 圓角 |

| 常見用途 | 組裝導向、承載、美觀 | 組裝方便、護邊 | 釋放應力、抗疲勞 |

| 加工方式 | 倒角刀、多軸、傾斜主軸 | 倒角刀、斜切 | 圓角刀、球刀 |

| 加工難度 | 中等 | 低 | 高 |

| 適用材料 | 金屬、塑膠 | 金屬、塑膠 | 金屬、塑膠 |

| 外觀 | 俐落工程感 | 低調功能性 | 圓滑拋光感 |

倒角的功能價值

組裝對位與配對

倒角讓零件更易滑入配對。在極緊公差組裝中,微倒角可避免刮傷與錯位,縮短現場裝配時間。例如金屬支架插入框架時,45° 倒角能讓支架順利入位,無需硬壓或敲擊。

應力分散

尖角易成應力集中點,導致裂紋或疲勞。妥善設計的倒角能將負載分散到更大區域,提升耐久性。汽車支架或工業固定件等反覆受載零件,倒角後壽命更長。

接觸面與貼合

倒角確保兩件在鎖固、焊接或滑動時能正確貼合,並提供螺絲平貼的承面,長期減少磨損,維持機械性能一致。

安全與搬運

加工件常留銳邊,易割傷人員或刮傷設備。倒角可大幅降低風險,同時保持產品功能,尤其對薄板金件或需經常拆裝的零件更顯重要。

加倒角前的設計要點

材料與加工限制

材料硬度決定倒角方式。鈦或不锈钢等硬材需慢進給與專用刀具幾何,避免崩裂;塑膠與軟金屬雖可高速加工,仍需嚴格控公差。

倒角角度與長度

角度與長度須對應功能。過大可能干涉組裝,過小則無法有效釋放應力。JLCCNC 工程師以 CAD 模擬找出最佳角度,確保符合設計意圖。

多軸加工需求

複合倒角需 4–5 軸同動,刀具路徑依幾何與公差規劃,確保精度達 ±0.05 mm。

表面粗糙度

倒角面粗糙度影響性能。拋光或陽極處理可降低摩擦與腐蝕,並提升外觀。我們在功能與效率間取得平衡,產出既強固又美觀的零件。

JLCCNC 的倒角加工服務

JLCCNC 以嚴謹工藝加工倒角,滿足功能與設計需求。倒角可提升對位、分散應力、去除銳角並確保組裝順暢。每道邊緣皆受控於精度、光潔度與一致性。

設計驗證與刀具路徑規劃

我們審查 CAD,確認角度、長度與位置,模擬刀路避免顫振與偏差。多角與複合倒角採 4–5 軸加工,符合 ISO 2768 品質標準。

材料專屬工藝

依材料選用優化刀具與參數:鋁 6061、7075、不鏽鋼 304、銅、黃銅及 ABS、POM、Nylon 等工程塑膠,採用鎢鋼或鑽石鍍層刀具,控進給避免崩裂與毛邊。

表面光潔與精度

邊緣均勻平滑,可選噴砂、陽極或導電陽極。關鍵尺寸以 CMM 與精密量具驗證,金屬公差達 ±0.05 mm,塑膠 ±0.1 mm。

我們的優勢

● 透明報價,無隱藏費用

● 無毛邊表面,安全與功能兼備

● 優化倒角角度,利於應力分散與貼合

● ISO 9001:2015 品質認證,廠內全檢

● 快速交期,從原型到量產

立即聯絡我們,取得即時免費線上報價!

常見問題

CNC 加工中倒角與倒角相同嗎?

不同。倒角為較大斜面,具結構或功能目的;倒角多為小型 45° 斜切,用於去銳角或組裝導向。

CNC 加工有標準倒角角度嗎?

無統一標準,常見 15–45°,依功能、材料與組裝需求而定。

若指定難加工的角度會如何?

過陡或過淺在不鏽鋼等硬材上具挑戰性,需特殊刀具與多軸加工,增加成本與交期;設計前可先與我們討論。

我該在 CAD 建模倒角還是僅用文字註記?

若倒角影響配對、組裝或應力,建議於 CAD 建模;僅為去銳角可註記「break all sharp edges」。建模能避免誤解。

倒角會削弱零件嗎?

若倒角移除承載區材料,可能降低強度;高應力區建議改用圓角分散力。

為何倒角有時會出錯?

多因刀具設定、CAD/CAM 方向或進給速度錯誤,微小設定偏差即導致不一致。

壓克力或 ABS 等塑膠能與金屬一樣切出乾淨倒角嗎?

塑膠過快易崩裂或熔化,降速、鋒利刀具並輕修即可獲乾淨邊緣。

倒角會增加檢測難度嗎?

會些許增加,需用 CMM 或角度規量測角度與寬度;圖面標註清楚公差可減少誤差。

持續學習

CNC 銑削與 CNC 車削:哪一種更好?

CNC 銑削與 CNC 車削的差異 CNC 銑削與 CNC 車削是兩種不同的加工方式,用於製造各種零件與元件。以下我們將從操作方式、工件形狀與運動軸向來區分兩者。 比較這兩種製程,銑削是透過旋轉的多刃刀具,從靜止的工件上移除材料。刀具沿多軸(通常為 X、Y、Z)移動,在工件上加工出複雜外形、溝槽與特徵。車削則是讓工件旋轉,再以固定的單刃刀具移除材料。刀具沿兩軸(通常為 X 與 Z)移動,將工件加工成圓柱形,如軸、銷、環等。 就工件形狀而言,銑削適合製作幾何形狀複雜的零件,包括不規則外形、曲面與型腔,因為它能同時加工內外特徵。車削則主要用於生產圓柱形零件,擅長製作對稱的圓形工件,如軸、圓柱與圓盤。 比較兩者的運動軸向,銑床通常具備三軸或更多軸向,讓刀具可沿 X、Y、Z 移動,得以創造複雜的三維形狀。車床則通常只有兩軸(X 與 Z),刀具沿這兩軌跡移動,以塑造旋轉中的工件。 CNC 銑削 CNC 銑削(電腦數值控制銑削)是一種利用電腦控制旋轉多刃刀具,從工件上移除材料的加工方法。這種方式極具彈性且精度高,廣泛應用於製造、航太、汽車與工程領域。 CNC 銑削透過電腦程式控制銑床與刀具的運動。程式定義刀具......

三種 EDM 放電加工類型及其差異

什麼是放電加工,我們為何使用它 EDM,即放電加工,在處理堅硬材料(尤其是難以切削的耐熱金屬與複雜形狀)時,可作為傳統加工方法的替代方案。線切割放電加工能實現傳統方式無法達到的精密公差;鑽孔放電加工則在精確直徑與真圓度方面表現優異。 整體而言,EDM 可確保極高精度與極低的 Ra 值,帶來高品質的表面光潔度,從而減少大量後續加工需求,最終降低製造這些 notoriously 難加工零件的成本。 技術 1:鑽孔放電加工 鑽孔放電加工(Hole Drilling EDM),又稱 EDM 鑽孔或 EDM 微鑽孔,是放電加工(EDM)的專門變體,專門設計用於在各種材料(包括金屬與合金)上製造精確且準確的孔。 在鑽孔放電加工中,使用小直徑電極(通常為旋轉的黃銅或銅管)產生一系列快速電火花。這些電火花在電極與工件之間發生,造成可控的侵蝕,逐漸在材料上鑽出孔洞。 過程中會將去離子水等介電液體沖洗通過電極,以帶走碎屑並冷卻工件;該介電液同時也作為電火花的導電介質。 我們重視鑽孔放電加工,因為它能在傳統鑽孔方法難以加工的材料上,打出高精度且公差嚴格的孔。航太、醫療、汽車與電子等產業常將其用於冷卻通道、燃油噴射嘴或渦......

CNC 加工與傳統加工方法有何不同?

最大化精度與節省成本:CNC 加工的優勢 CNC 加工,又稱電腦數值控制加工,是一種現代製造工藝,徹底革新了加工領域。它在多個方面與傳統加工方式有顯著差異,於精度、效率與自動化帶來諸多優勢與進步。本文將探討 CNC 加工與傳統加工方法之間的關鍵差異,凸顯 CNC 加工在製造領域中的獨特特色與效益。透過理解這些區別,我們能更深刻體會 CNC 加工對產業的變革性影響,以及其在塑造未來製造技術中所扮演的角色。 什麼是傳統加工? 傳統加工指的是製造過程中採用的歷史悠久之材料移除與成形方法,包含車削、銑削、鑽孔、研磨與鋸切等技術。這些方法通常由技術純熟的機械師手動操作機床;切削參數依賴經驗與專業知識進行調整與控制。機械師手動引導刀具移除材料,使工件達到所需規格。 傳統加工方法已沿用多年,在製造業中扮演關鍵角色。它們需要熟練的操作者,具備深厚的加工原理知識,並能在加工過程中即時調整。 儘管傳統加工仍具持久價值且被廣泛使用,但與 CNC 加工相比,在精度、重複性與自動化方面存在一定限制。 然而,CNC 加工的出現為製造業帶來了革命性轉變。透過電腦控制操作,CNC 加工在精度、效率與自動化方面顯著提升。這項技術使......

相較於手動加工,CNC 加工有哪些優勢?

簡介 在現代製造業中,選擇 CNC(電腦數值控制)加工還是手動加工,是工程師與製造商最重要的決策之一。這個選擇直接影響成本、效率、產品品質與設計彈性。 CNC 加工利用電腦驅動的控制系統自動完成切削與成型,而手動加工則仰賴操作員的技術與經驗來執行類似任務。了解每種方法的優勢、限制與適用情境,可確保專案同時達到技術與預算目標。 什麼是 CNC 加工? CNC 加工是一種利用預先編寫的電腦指令自動處理金屬、塑膠與複合材料的技術。CAD(電腦輔助設計)模型會被轉換成 G-code 或 CAM(電腦輔助製造)指令,引導 CNC 機床的移動、換刀與轉速。 CNC 加工的主要特點包括: 多軸移動:CNC 機床通常可在 X、Y、Z 軸運作,先進機型支援 4–5 軸,以應對複雜幾何。 高精度與再現性:CNC 機床可達 ±0.001 英寸的公差,確保大批量一致品質。 材料多樣性:透過不同刀具與轉速,可加工金屬(鋼、鋁、鈦)、塑膠、複合材料等。 自動化:程式設定完成後,CNC 機床可幾乎無人值守運行,降低人力成本與錯誤。 CNC 加工特別適合高精度、複雜或大量生產,對一致性與效率要求高的場合。 什麼是手動加工? 手動......

與其他製造方法相比,CNC 加工有多精密?

什麼是 CNC 加工精度? 精密加工如何運作?顧名思義,精密加工就是依照 CAD 或 CAM 模型的指示,將原材料削減多餘部分,最終成型的過程。此外,機械師會將此方法應用於多種材料與製程。 CNC 加工以高精準度與高再現性著稱。其精度取決於多項因素,如機台性能、刀具、材料特性、程式設計與操作員技術。 談到精密 CNC 加工工具時,我們以「公差」作為評判基準。公差指零件尺寸允許的偏差,由標準規範定義,又稱尺寸精度,代表尺寸可接受的變動範圍。 CNC 加工通常可達到千分之一英吋(0.0254 mm)甚至更小等級的公差。實際可達精度會因機台與設定而異。採用高階零件與嚴格公差的精密 CNC 機台,往往可實現更高精度。 需特別注意,CNC 加工精度通常以公差值表示。公差代表與標稱尺寸允許的偏差,一般以英吋或毫米等長度單位標示。例如,某 CNC 加工件公差為 ±0.005 英吋,即表示實際尺寸與設計值最多可相差 0.005 英吋。 精密 CNC 加工設備類別 成功執行 CNC 精密加工所需的設備包括: · CNC 銑削 CNC 銑削利用旋轉刀具移除工件多餘材料,常見刀具有端銑刀、倒角刀等。 CNC 銑削被視為......

夾具在 CNC 加工專案中扮演什麼角色?

工件定位與穩定性在 CNC 加工中的重要性。 工件位置與穩定性在 CNC 加工中所扮演的關鍵角色無論如何強調都不為過。原因之一在於,精確且精準的加工結果取決於工件是否被精準定位;即使對工件擺放位置進行微小調整,也可能導致表面粗糙度不佳、尺寸偏差,以及最終品質低於預期。透過在加工過程中保持工件的穩定位置,適當的夾具可減少錯誤並提升精度。 另一個原因則是,CNC 加工必須具備一致性,尤其是在生產多個相同零件或進行批量生產時。夾具能將工件牢牢固定,使加工操作可重複且一致。這種一致性有助於維持品質,並透過確保每個製造出的元件皆符合預定標準,使組裝或互換更為容易。 此外,夾具所提供的穩定性與正確擺放也能提升操作人員的安全。鬆動或擺放不當的工件可能在加工時滑動或移位,危及操作人員與設備。因此,夾具透過確保工件被穩固固定,降低了事故與受傷的風險。 夾具在為加工操作提供可靠基準面的角色。 夾具在確保加工操作擁有可靠基準面方面扮演不可或缺的角色。它們建立已知基準點、保證精度與一致性、縮短設定時間、實現多工序加工、促進互換與組裝,並支援品質管制與檢驗流程。透過執行這些功能,夾具顯著提升了 CNC 加工操作的整體精度、......