CNC 加工零件的 EMI/RFI 屏蔽:方法、材料與導電表面處理

2 分鐘

CNC 加工零件中的 EMI/RFI 屏蔽是指利用導電材料、表面處理與外殼設計來阻擋、吸收或重新導向電磁干擾,確保敏感電子系統的穩定性能。不同於鈑金或塑膠成型外殼,CNC 加工零件因更緊的公差、複雜幾何形狀與精密接地需求,必須採用客製化的屏蔽方案。

電子系統日益小型化、高速化與高靈敏度,控制電磁干擾(EMI)與射頻干擾(RFI)不僅愈發重要,也成為設計階段就必須考量的要素。

這些零件可能以外殼、箱體、連接器或結構件的形式被 CNC 加工出來,必須能阻擋、吸收或重新導向電磁能量。與鈑金或成型塑膠件不同,CNC 加工零件通常需要獨特的 EMI/RFI 屏蔽設計,取決於其幾何形狀、材料選擇、表面處理與接地設計。

CNC 加工零件的 EMI/RFI 屏蔽:方法、材料與導電表面處理 [AI-GENERATED]

本完整指南說明:

● 什麼是 EMI 與 RFI 屏蔽,其工作原理為何?

● 為何 CNC 加工零件必須採用客製化屏蔽方法。

● CNC 機台中最常見的屏蔽技術。

● 導電表面處理對屏蔽的影響。

● 利用 CNC 零件設計最大化 EMI 效果。

● JLCCNC 整合 EMI 屏蔽與 CNC 加工的方法論。

無論您正在為新任務關鍵設計選擇外殼,或需要採購符合產業標準的客製 EMI 屏蔽,本指南都能協助您決定正確的導電表面處理與設計方法。

什麼是 EMI/RFI 屏蔽?

它是一種不想要的電磁能量,會干擾電子設備的正常運作。RFI(射頻干擾)是 EMI 的子分類,特指無線電頻譜內的干擾,通常由無線通訊訊號、發射器與高頻電子設備引起。

EMI/RFI 屏蔽 [來源:shutterstock]

EMI/RFI 屏蔽如何運作?

EMI/RFI 屏蔽透過抑制、反射、吸收或偏轉電磁波,避免其干擾敏感電子元件。CNC 加工零件的屏蔽通常採用導電材料或表面處理形成連續的導電屏障。

當電磁波進入金屬表面時:

● 部分能量被反射。

● 部分被吸收並轉化為熱能。

● 剩餘能量透過接地路徑導走。

為何 CNC 加工零件需要客製 EMI/RFI 屏蔽方案?

CNC 加工零件並非通用規格,而是依應用、頻率、環境等條件量身打造。現成 EMI/RFI 屏蔽產品因變異性大,通常無法吻合系統,也無法提供一致性能。客製 EMI/RFI 屏蔽設計可將機械與電氣功能整合於單一產品。

CNC 加工零件需要客製 EMI/RFI 屏蔽方案 [來源:shutterstock]

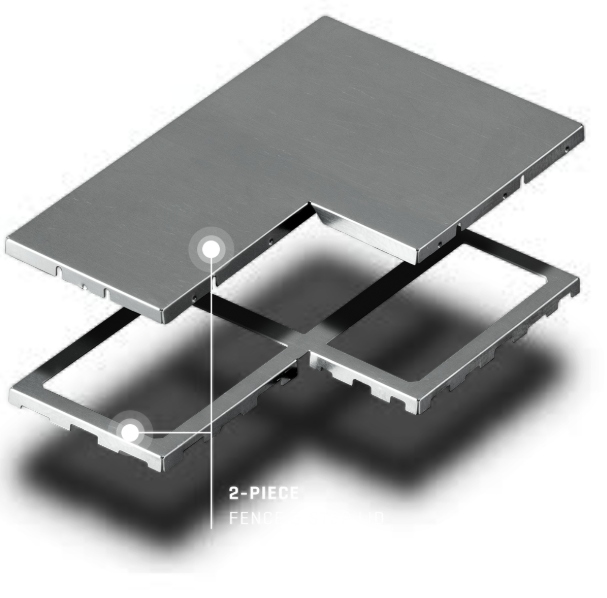

1. 幾何形狀、緊公差與 EMI 洩漏控制

複雜外形、緊配與非標尺寸,需要精準貼合零件形狀的屏蔽。高頻應用中,接合面的微小間隙、接縫或不連續會大幅降低屏蔽效能。精密 CNC 加工可降低風險,但仍需刻意設計與表面處理才能有效屏蔽。

2. 材料導電性與表面特性

鋁、不鏽鋼、鎂與銅合金等金屬的導電與表面行為各異。表面氧化、非導電塗層或陽極層會降低導電性,削弱 EMI/RFI 屏蔽,因此常需導電表面處理來維持電氣連續性與長期可靠度。

3. 頻率、環境與法規要求

低頻與高頻應用的屏蔽效能需求差異極大。此外,熱、濕氣、化學品與腐蝕若未正確選擇表面處理,也會降低屏蔽性能。許多應用須符合 FCC、MIL-STD、ISO、醫療或航太等規範,使客製 EMI/RFI 屏蔽設計成為 CNC 加工零件的必要條件。

常見需 EMI/RFI 屏蔽的 CNC 加工零件

個別 EMI/RFI 屏蔽可維持 CNC 加工零件的運作、結構完整性與功能性。

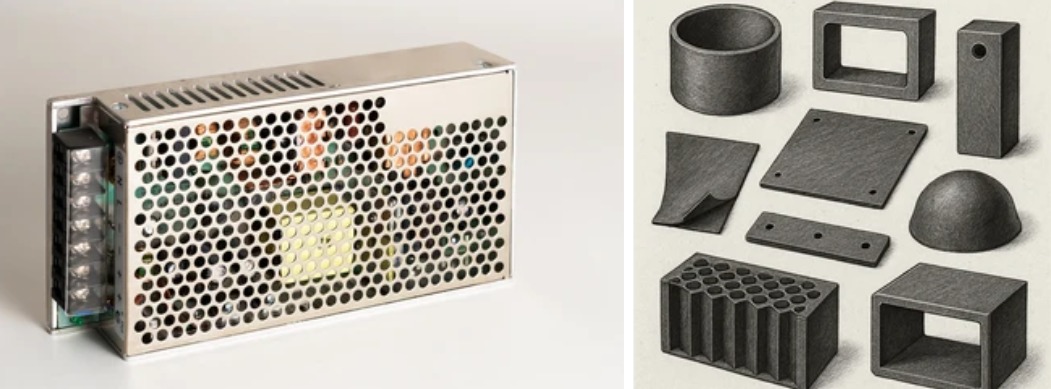

1. 電子外殼與箱體

電子外殼是最普遍需 EMI/RFI 屏蔽的 CNC 加工零件,須保護內部脆弱電子元件,並防止電磁輻射外洩與外部干擾入侵。

主要挑戰包括:

● 接合面不連續,影響電氣連續性。

● 內外輸入/輸出連接。

● 散熱開孔。

● 氧化表面降低導電性。

為克服上述障礙,常於內表面採用導電漆、電鍍或選擇性導電陽極,以維持屏蔽且不影響外觀。

2. RF 連接器與波導元件

波導、RF 連接器與微波零件因工作頻率高,需極高屏蔽效能。

關鍵性能因素:

● 微小間隙即可能導致嚴重訊號洩漏。

● 插入損耗與表面導電度直接相關。

● 阻抗匹配需尺寸精度。

通常採用 CNC 加工搭配銀、銅或鎳等高導電電鍍,以滿足嚴格 RF 性能規範。

3. 感測器外殼與屏蔽罩

工業自動化、汽車與醫療感測器對電磁干擾極為敏感。

CNC 加工之感測器外殼必須:

● 隔離局部電子雜訊。

● 維持永久接地路徑。

● 避免非導電表面層造成干擾。

化學轉化膜或導電電鍍層可在導電性、耐蝕性與尺寸穩定性間取得平衡。

4. 航太、醫療與電信應用

這些受規範產業的效能、安全、可靠度與認證要求,使 EMI/RFI 屏蔽不僅是性能需求,更是法規議題。

這些應用要求:

● 經驗證且可重複的屏蔽性能。

● 耐極端環境的耐磨表面。

● 材料、製程與表面處理的完整追溯。

受控的導電表面處理可為 CNC 加工零件提供可預測的 EMI/RFI 屏蔽,滿足嚴格法規與高品質標準。

CNC 加工零件最常見的 EMI/RFI 屏蔽方法有哪些?

有多種 EMI/RFI 屏蔽技術常用於 CNC 加工金屬件,以控制電磁發射。各方法在屏蔽效能、壽命、成本及對材料與環境的適用性各異。選擇合適方法需依性能需求、零件幾何與應用限制。

1. 導電塗層

導電塗層:將銀、銅、鎳等金屬微粒分散於聚合物或樹脂中的薄塗層。主要特點:

● 通常噴塗於內表面。

● 便於複雜形狀施工。

● 提供中等 EMI/RFI 屏蔽。

導電塗層 [來源:shutterstock]

優點

● 重量增加極少。

● 可選擇性施作。

● 成本低至中等,屏蔽需求中等。

限制

● 耐久性不如金屬表面處理。

● 環境中可能磨損或性能退化。

● 極高頻效果較弱。

導電塗層常見於重量敏感且僅需內部屏蔽的 CNC 外殼。

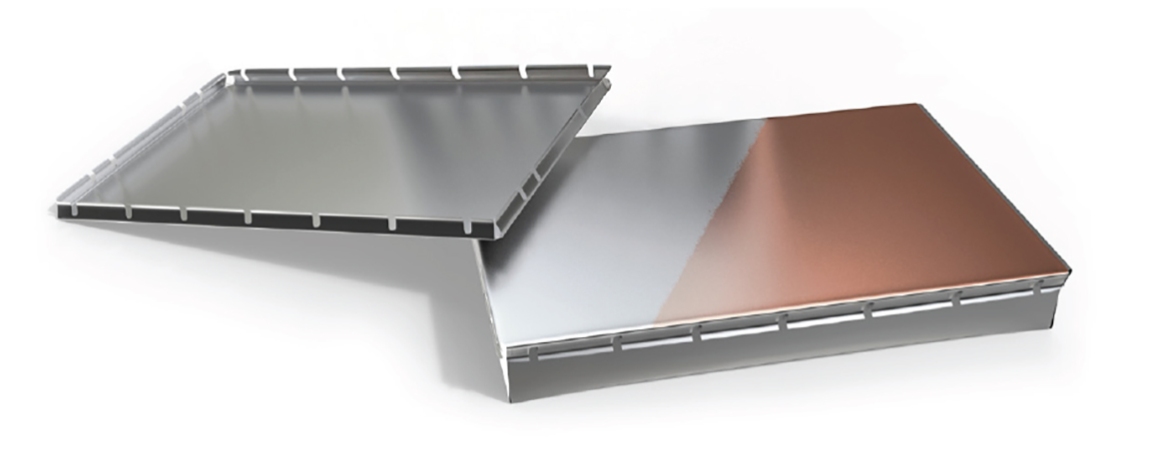

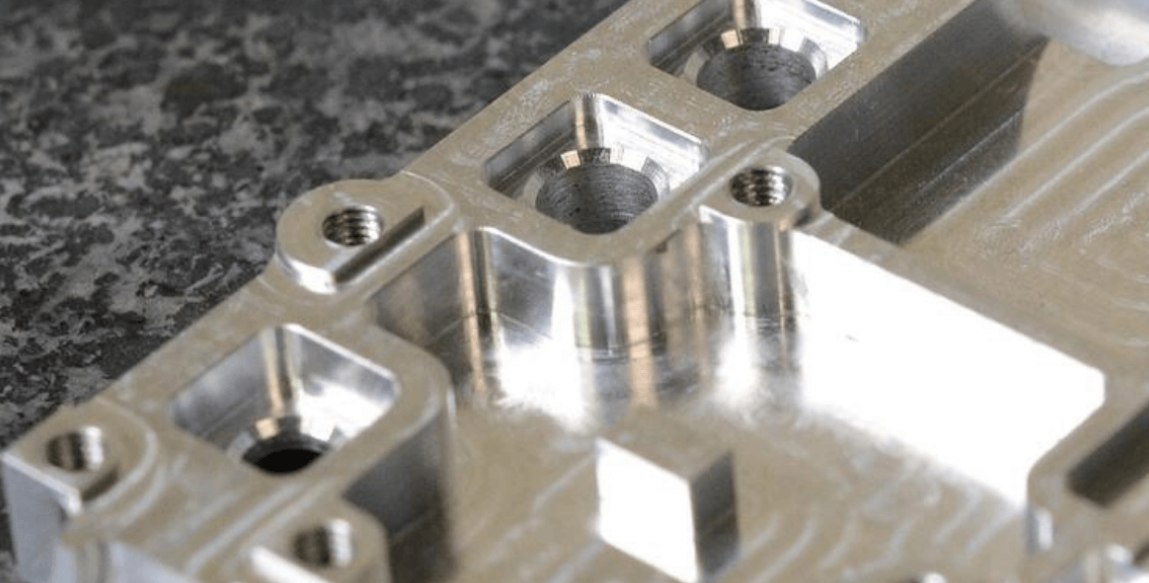

2. 電鍍

電鍍:以電化學沉積在 CNC 加工件上形成連續金屬塗層。

常見鍍層材料

● 銅——導電性佳。

● 鎳——導電與耐蝕平衡。

● 銀——最佳導體,成本高。

電鍍 [來源:shutterstock]

優點

● 極高 EMI/RFI 屏蔽效能。

● 表面導電性與訊號衰減表現優異。

● 表面耐久性高。

限制

● 製程成本較高。

● 需額外製程。

● 若控制不當可能影響尺寸。

電鍍廣泛用於 RF、航太、電信與高效能電子領域,需最大屏蔽效果時。

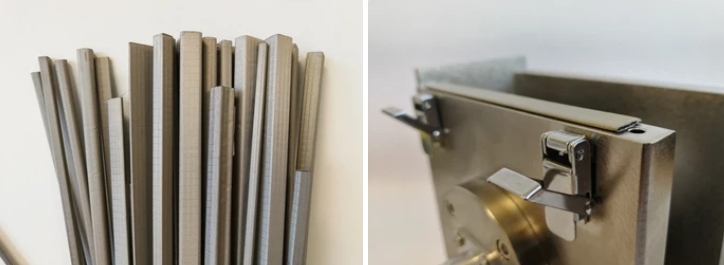

3. 導電陽極

導電陽極:經調整的陽極處理,在保持電導同時提升鋁件耐蝕性。主要特點:

導電陽極 [來源:shutterstock]

● 生成可控導電氧化層。

● 接地與電氣連續性佳。

● 表面電阻穩定。

優點

● 整合 EMI 與腐蝕防護。

● 尺寸變化極小。

● 適用於精密鋁件。

限制

● 屏蔽效能低於銀或銅鍍層。

● 僅限特定鋁合金。

● 導電陽極為鋁 CNC 件提供 EMI/RFI 屏蔽與環境穩定性的平衡。

4. 化學轉化膜

化學轉化膜:金屬表面發生化學反應。

主要特點

● 用於鋁與鎂。

● 保持表面導電。

● 提供腐蝕抑制。

優點

● 對零件尺寸影響最小。

● 成本低。

● 具電氣接地能力。

限制

● EMI/RFI 屏蔽效能低於電鍍。

● 外觀與顏色選擇少。

● 化學轉化膜常用於需中等屏蔽與耐蝕的 EMI 敏感裝置。

EMI/RFI 屏蔽材料比較:哪種表面處理最適合您的 CNC 零件?

為 CNC 加工零件選擇 EMI/RFI 屏蔽材料或表面處理時,需在電氣性能、耐久性、成本與環境間取捨。不同屏蔽表面處理的導電率與電磁衰減各異,有的適合高頻 RF,有的更經濟或適合惡劣環境。清晰比較有助於為各種 CNC 應用找出最佳方案。

| 屏蔽方法 | 屏蔽效能 | 成本 | 耐久性 | 最適用於 |

| 導電塗層 | 中等 | 低–中 | 低 | 輕量化 CNC 外殼、內部屏蔽 |

| 電鍍(Cu, Ni, Ag) | 極高 | 高 | 高 | RF、航太、電信、高頻應用 |

| 導電陽極 | 中–高 | 中 | 高 | 需耐蝕的鋁 CNC 件 |

| 化學轉化膜 | 中等 | 低 | 中 | 鋁與鎂件、成本敏感設計 |

屏蔽材料如何影響電導率?

電導率為評估 CNC 加工件 EMI/RFI 屏蔽效能的主要變數。高導電表面(如銅或銀鍍層)反射與吸收電磁波能力更強,尤其在高頻。反之,低導電或不連續導電路徑會削弱屏蔽並增加洩漏風險。

長期導電亦受表面處理影響。氧化、磨損或腐蝕會使電氣接點劣化,因此對需一致 EMI 防護的應用,耐久表面處理至關重要。選擇表面處理時,須同時考量初始導電與環境/機械暴露。

如何選擇正確的 EMI/RFI 屏蔽表面處理

為 CNC 加工零件選擇最佳 EMI/RFI 屏蔽表面處理時,須同時考量電氣與操作因素:

● 工作頻段:高頻應用需最高表面導電與低電阻。

● 基材相容性:鋁、不鏽鋼、鎂、銅合金對各屏蔽法反應不同。

● 環境條件:濕氣、熱、化學品或腐蝕會強烈影響表面處理壽命。

● 機械磨損與組裝:頻繁插拔、振動或磨耗需硬化表面如電鍍或導電陽極。

● 成本與量產:預算與產量限制下,中等屏蔽需求可選轉化膜或導電塗層。

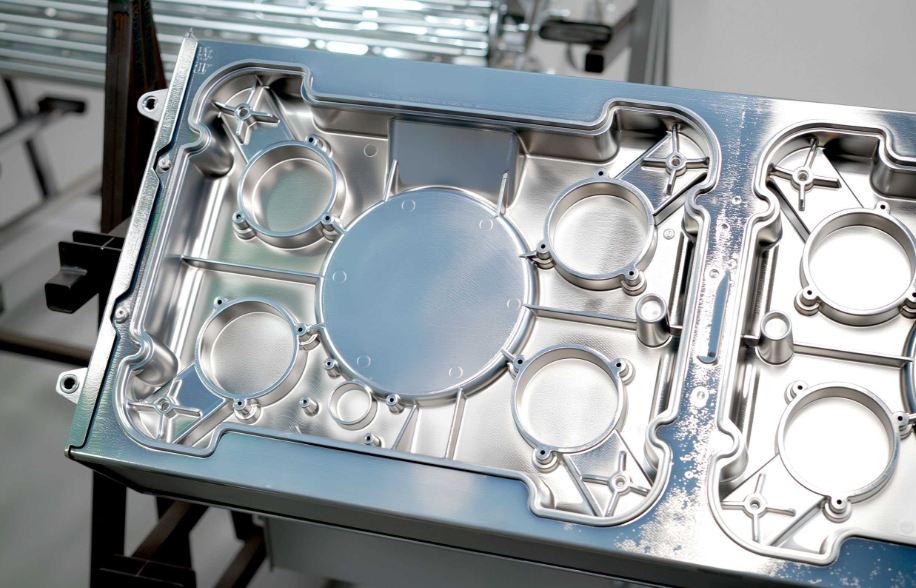

如何設計 CNC 零件以最大化 EMI/RFI 屏蔽效能

有效的 EMI/RFI 屏蔽需從設計階段開始,包含材料選擇、幾何與電氣連續性。CNC 零件設計直接影響屏蔽性能,如壁厚、接合接觸與接地路徑。早期納入 EMI 考量可減少訊號洩漏、返工與最終變更。

為最大化 EMI/RFI 屏蔽設計 CNC 零件 [AI-GENERATED]

1. 設計電氣接地與接觸

可靠 EMI 屏蔽需於 CNC 加工件內建立連續導電路徑與設計接地點。低接觸電阻使電磁能量有效導入接地,而非在介面耗散。於 CNC 設計中加入接地凸台、導電接合面與接觸墊可大幅提升屏蔽性能。

2. 壁厚與屏蔽效能

較厚屏障於低頻段衰減更佳,是達成 EMI/RFI 屏蔽的有效方式。CNC 加工外殼可在不浪費材料下精準控制壁厚。設計者需在屏蔽性能、重量、成本與機械需求間權衡。

3. 避免外殼設計中的間隙與接縫

間隙、接縫與不連續是 CNC 加工外殼最常見的 EMI/RFI 洩漏源。微小開口即可破壞屏蔽效能,尤其高頻。精密 CNC 加工可透過更緊公差、優化接合面與密封來減少電磁洩漏路徑。

4. EMI/RFI 需求的表面處理標註

明確的表面處理標註對於 CNC 加工件達成一致 EMI/RFI 屏蔽至關重要。指定導電類型、表面電阻目標與遮罩需求,可確保最終零件符合電氣性能。嚴謹文件化可減少批次差異並提升 EMI 合規性。

總結如下:

| 設計因子 | 典型值 | 屏蔽效益 |

| 電氣接地與接觸 | 接觸電阻 ≤ 2.5 mΩ | 確保有效接地,避免介面 EMI 洩漏 |

| 壁厚 | 低頻:2–5 mm高頻:1–3 mm | 提升衰減,同時權衡重量與成本 |

| 間隙與接縫控制 | 最大間隙 ≤ 0.5 mmRF 建議 ≤ 0.1 mm | 最小化電磁洩漏路徑 |

| 表面處理標註 | 導電陽極 ≤ 5 Ω/sq化膜 ≤ 10 mΩ | 維持一致導電與可重複 EMI 性能 |

CNC 加工零件常見 EMI/RFI 屏蔽問題與避免方法

以下問題有助理解 EMI/RFI 屏蔽失效原因,CNC 加工時應避免:

CNC 加工零件應避免的常見 EMI/RFI 屏蔽問題 [來源:shutterstock]

| 問題 | 失效原因 | 避免方法 |

| 非導電陽極或塗層 | 使接合面電氣隔離 | 採用導電陽極、選擇性電鍍或遮罩接地區 |

| 接地連續性差 | EMI 無法導入接地 | 設計接地凸台;維持接觸電阻 ≤ 2.5 mΩ |

| 外殼間隙與接縫 | 成為 RF 洩漏路徑 | 緊公差;平整接合面;最小化接縫 |

| 忽略頻率特性 | 設計不符工作頻率 | 低頻用厚壁;RF 用高導電表面處理 |

| 表面處理規格不清 | 導電不一致 | 明確定義處理類型、電阻限值與遮罩 |

| 氧化或腐蝕 | 表面電阻隨時間上升 | 採用耐蝕導電表面處理(鎳、轉化膜) |

| 緊固件介面被塗層覆蓋 | 破壞電氣接合 | 使用導電緊固件或去除接觸區塗層 |

JLCCNC 的 EMI/RFI 屏蔽表面處理

JLCCNC 將精密 CNC 加工與經驗證的 EMI/RFI 屏蔽表面處理整合,讓工程師在單一製程中同時控制公差、表面導電與接地性能。

我們的導電表面處理能力

JLCCNC 提供:

● 導電陽極

● 化學轉化膜

● 精準協調電鍍

● 選擇性導電表面

● 所有表面處理皆相容 CNC 加工幾何

CNC 加工 + EMI 表面處理:一站式解決方案

透過整合 CNC 加工與導電表面處理,JLCCNC:

● 縮短交期

● 提升品質控制

● 確保表面處理相容性

此一站式方案簡化採購並提升 EMI 性能可靠度。

結論

EMI/RFI 屏蔽是現代電子系統中 CNC 加工零件的關鍵要素。從電子外殼、RF 零件到航太機箱,正確的屏蔽需精心選擇材料、表面處理與設計。

了解導電塗層、電鍍、導電陽極與化學轉化膜的優缺點,工程師就能依性能、耐久與成本做出明智決策。

JLCCNC 等製造商透過整合 CNC 加工與創新 EMI/RFI 屏蔽表面處理,實現高精度加工件,滿足日益嚴苛的高頻、高可靠需求。

常見問題

EMI 與 RFI 屏蔽有何不同?

EMI 屏蔽涵蓋所有電磁干擾,RFI 屏蔽專指射頻干擾。

表面粗糙度會影響 EMI 屏蔽效能嗎?

會。粗糙表面可能產生微小間隙,削弱電氣接觸並導致干擾洩漏。CNC 加工件表面越平滑,導電塗層效果越一致。

EMI 屏蔽可否僅施作於 CNC 內表面?

可以。常見僅於內部導電,外部需保持非導電、耐蝕或外觀潔淨。選擇性屏蔽可在不影響性能下兼顧外觀與成本。

鋁適合做 EMI 屏蔽嗎?

適合,通常搭配導電陽極或化學轉化膜。

陽極會導電嗎?

標準陽極會絕緣,導電陽極則保留導電性供 EMI 應用。

高頻 EMI 屏蔽最佳方法?

銅/銀電鍍通常於高頻提供最高屏蔽效能。

CNC 加工能提升 EMI 屏蔽嗎?

可以:精密加工可實現緊公差、強化接地並最小化洩漏路徑。

持續學習

什麼是表面粗糙度值

表面粗糙度值是衡量加工零件表面不規則與偏差程度的指標,定義為粗糙度輪廓相對於平均線的偏差算術平均值。表面粗糙度值通常以微米(μm)或微英寸(μin)表示。 表面粗糙度對工件有何影響? 工件的表面粗糙度會顯著影響其性能、功能與耐用性。以下為表面粗糙度對工件的一些影響: 1.摩擦與磨損:粗糙表面會增加兩配合面之間的摩擦與磨損,導致工件提前失效;相反地,光滑表面可降低摩擦與磨損,提升性能並延長壽命。 2.腐蝕:粗糙表面可能形成凹陷,積聚濕氣或其他腐蝕性物質,加速工件腐蝕;光滑表面有助於減少這些凹陷,降低腐蝕風險。 3.潤滑:粗糙表面會阻礙潤滑劑的均勻分布,導致摩擦、熱量與磨損增加;光滑表面則有助於潤滑劑分布,提升性能並減少磨損。 4.表面接合:粗糙表面可能妨礙膠黏劑、塗層或油漆的適當接合,導致附著力差與耐用性降低;光滑表面則能促進良好接合,提高這些處理的效果。 5.外觀:表面粗糙度亦會影響工件的外觀,改變表面光潔度與產品外觀。更光滑的表面能提升整體外觀與 perceived 品質。 不同加工方法可達到的表面粗糙度 不同加工方法所達到的表面粗糙度會因材料種類、切削參數、刀具及其他因素而異。以下為常見加工方......

如何選擇雷射打標與 UV 印刷?

在 CNC 加工服務中選擇雷射標記還是 UV 印刷,取決於多種因素,包括專案的具體需求。以下是一些考量要點,幫助您做出明智的決定: (左:雷射標記/右:UV 印刷) 材料相容性: 雷射標記:適用於多種材料,包括金屬、塑膠、陶瓷等,精度高,適合細緻標記。 UV 印刷:適用於塑膠、金屬、玻璃、陶瓷、木材及塗層表面等多種材料,可呈現鮮豔的全彩圖像,非常適合標誌、文字與細緻設計。 耐久性與抗性: 雷射標記:通常更耐磨損、化學品與環境因素,標記多為永久性。 UV 印刷:具備良好耐久性,附著力強,抗褪色、抗刮與防潮。然而與雷射標記相比,在重度磨損、強烈化學品或長期戶外曝曬下可能較不持久(除非加保護塗層)。 精度與細節: 雷射標記:精度高,可製作精細圖案與小型標記,適合序號、標誌或條碼。 UV 印刷:提供高解析度印刷,邊緣銳利、細節豐富,適合小字、標誌與複雜圖形。然而與雷射標記相比,在極精細的微標記或極小條碼上精度可能略低。 速度與效率: 雷射標記:通常比網版印刷快,尤其適合中小批量生產。非接觸式製程有助於提高效率。 UV 印刷:在中小批量、全彩設計上通常快速且高效。UV 即時固化無需乾燥時間,可縮短交期並順暢......

CNC 加工表面粗糙度:實用指南

為什麼表面粗糙度在 CNC 加工中如此重要? 當我們談到 CNC 加工時,精度不僅僅是指達到正確的尺寸,還包括表面的觸感與性能。表面粗糙度描述了加工表面上殘留的細微不規則性,它直接影響零件在實際應用中的表現。 那麼,什麼是表面粗糙度?簡單來說,它是切削過程中產生的微小峰谷的測量值。雖然肉眼可能看起來光滑,但這些微觀缺陷決定了軸承中軸的滑動方式,或密封件在高壓下是否會洩漏。 不良的加工表面光潔度可能帶來重大問題:更高的摩擦力、過早磨損、密封性能差,甚至在某些情況下導致產品完全失效。更別提成本了,修正不良表面通常需要額外的拋光、研磨或返工。在航空航太或醫療設備等高精度行業中,這意味著金錢和時間的損失。因此,製造商以及像我們這樣的加工夥伴(JLCCNC),從第一刀開始就高度重視表面品質。 了解表面粗糙度參數 工程師不會用「光滑」或「亮麗」這類模糊的詞來衡量表面品質,而是依賴定義明確的參數,最常見的是 Ra 和 Rz。 Ra(粗糙度平均值):Ra 是測量表面上所有偏離平均線的算術平均值。可以把它想成「平均粗糙度」值。它在工程圖紙中被廣泛使用,因為能為不同零件提供一致且可比較的數據。 Rz(平均粗糙度深度)......

什麼是去毛刺?去毛刺工具與去毛刺機終極指南

機加工零件可能看起來已經完成,但在切割後通常仍會留下銳邊與凸起材料。這些缺陷稱為毛邊。去毛邊是一種製造工藝,用於移除它們,使零件達到最終可用狀態。毛邊看似微不足道,卻可能帶來大麻煩。 工業輸送帶式表面處理機上的金屬零件在去毛邊前後 去毛邊是一種製造精整工藝,用於去除機加工零件上不需要的銳邊或凸起材料(毛邊),以確保安全、尺寸精度與可靠裝配。 選擇合適的去毛邊方法取決於您的生產批量、公差與零件幾何形狀。本指南將幫助您了解什麼是去毛邊,比較去毛邊工具與設備,甚至不同材料的去毛邊方式,並協助您判斷應該購買設備還是外包給 JLCCNC 這樣的公司。 什麼是去毛邊? 去毛邊是一種精整工藝,用於移除機加工後殘留的小塊多餘材料(毛邊)。 其主要目的是在裝配或後續工序前,提高零件的安全性、尺寸精度與功能可靠性。 自動化刷式去毛邊與金屬零件表面精整 去毛邊的定義與目的 去毛邊是移除機加工零件上銳邊、鬆散材料與不需要凸起的工藝。 其主要目的是確保尺寸精度、安全搬運與後續裝配的可靠性能。實際上,去毛邊是將機加工零件轉變為可用成品的最後一步。 毛邊有哪些類型? 「毛邊」是一個通用術語,描述製造過程中因材料變形、撕裂或熱效......

CNC 加工零件的 EMI/RFI 屏蔽:方法、材料與導電表面處理

CNC 加工零件中的 EMI/RFI 屏蔽是指利用導電材料、表面處理與外殼設計來阻擋、吸收或重新導向電磁干擾,確保敏感電子系統的穩定性能。不同於鈑金或塑膠成型外殼,CNC 加工零件因更緊的公差、複雜幾何形狀與精密接地需求,必須採用客製化的屏蔽方案。 電子系統日益小型化、高速化與高靈敏度,控制電磁干擾(EMI)與射頻干擾(RFI)不僅愈發重要,也成為設計階段就必須考量的要素。 這些零件可能以外殼、箱體、連接器或結構件的形式被 CNC 加工出來,必須能阻擋、吸收或重新導向電磁能量。與鈑金或成型塑膠件不同,CNC 加工零件通常需要獨特的 EMI/RFI 屏蔽設計,取決於其幾何形狀、材料選擇、表面處理與接地設計。 CNC 加工零件的 EMI/RFI 屏蔽:方法、材料與導電表面處理 [AI-GENERATED] 本完整指南說明: ● 什麼是 EMI 與 RFI 屏蔽,其工作原理為何? ● 為何 CNC 加工零件必須採用客製化屏蔽方法。 ● CNC 機台中最常見的屏蔽技術。 ● 導電表面處理對屏蔽的影響。 ● 利用 CNC 零件設計最大化 EMI 效果。 ● JLCCNC 整合 EMI 屏蔽與 CNC 加工的......

壓克力拋光指南:如何達到清晰、光滑的壓克力表面

技術人員在工廠燈光下檢查透明壓克力板,確認表面拋光品質。 壓克力拋光是一項關鍵的表面處理製程,用於提升CNC加工壓克力(PMMA)零件的透明度、外觀與性能。從簡單的手工拋光到機器拋光,再到工業級CNC壓克力拋光,不同方法會產生截然不同的表面光潔度、一致性,以及諸如蓄熱與龜裂等風險。本指南說明何謂壓克力拋光、為何拋光對加工件至關重要、常見拋光方法、CNC加工最佳實務,以及何時將CNC拋光外包才能最可靠地達到量產品質。 這正是JLCCNC的優勢所在。憑藉量產級CNC加工、受控的拋光流程,以及處理光學與外觀級壓克力零件的經驗,JLCCNC排除了常導致霧化、應力痕或邊緣破裂的猜測。無需反覆試錯拋光,即可獲得與工程與視覺要求一致且穩定的表面品質。 什麼是壓克力拋光 工廠作業員對CNC加工後的壓克力件進行拋光,以提高透明度與表面品質。 CNC加工PMMA必然會留下表面霧氣、微脊與刀紋,破壞材料原有的透明度。拋光正是解決此問題的關鍵,透過物理方式將微觀峰谷整平,使光線得以無散射地穿透,讓零件從原始的「銑削」外觀升級為真正的光學級透明度。 除了視覺效果,乾淨的壓克力拋光還能透過消除邊緣應力集中點,提升零件的結構完......