鈑金固定:方法、扣件與 DFM 最佳實務

1 分鐘

(AI-generated) 工業組裝車間內,以螺絲與鉚釘螺母固定的金屬鈑件外殼特寫

鈑金固定看似圖面上簡單,實則悄悄決定你的零件將來是穩固,還是六個月後開始鬆動、滑牙或龜裂。材料很薄,某些方面寬容,某些方面卻極其嚴苛;每個孔、每道螺紋、每顆扣件的選擇,都會永久影響強度、成本與組裝難度。

從 DFM 角度來看,固定本身就是結構的一部分。

什麼是鈑金固定?

(AI-generated) 工業組裝車間內,以螺絲與鉚釘螺母固定鈑金外殼的場景

鈑金固定是將獨立鈑金件機械接合成可用組件的過程。

實際製造中,鈑金固定與實心或成型件的固定有幾項關鍵差異:

● 材料薄,螺紋嚙合有限,扣件選擇直接影響接頭強度。

● 切割與折彎後公差累積,固定必須容納現實變異。

● 扣件通常承載主要負載路徑,而非鈑材本身,尤其薄料。

鈑金固定在製造與組裝中的意義

實際製造中,鈑金固定通常發生在切割、折彎、成型之後,此時公差已累積,零件也不再完全平整——好的固定設計就在這裡展現價值。

鈑金固定方法通常依賴:

● 螺絲鎖入薄材或嵌件

● 鉚釘形成永久接合

● 壓合或壓入扣件於成型期間或之後加入

因基材薄,你很少只靠材料強度;扣件往往就是負載路徑。選錯了,再厚的板厚也救不了接頭。

固定選擇如何影響成本、強度、可維修性與交期

固定決策常帶來易被忽略的隱藏成本:

● 額外硬體料號

● 攻牙或壓入等二次工序

● 手動組裝速度變慢

● 螺紋滑牙或孔變形導致重工

鈑金固定目標與設計優先順序

為鈑金設計固定時,優先事項通常非常實際:

● 可靠傳遞負載且不撕裂鈑材

● 可重複組裝,無交叉螺紋或變形

● 最少二次工序

● 扣件撐得過實際使用,而非僅通過 CAD 應力

若想先全面了解鈑金流程,可參考我們的鈑金加工簡介,說明主要製程及其對組裝的影響。

紙上看來只是孔與螺栓;現實中,固定是多數鈑金組件崩潰的起點。螺紋滑牙、面板翹曲、振動最終把一切鬆開。與實心塊不同,薄鈑金不饒人;孔位或安裝順序一出錯,零件離開工廠很久後才會失效。

固定問題很少在 CAD 出現,它們在生產線才現形。在 JLCCNC,我們把固定視為核心製程,而非事後補救。我們將扣件選擇與組裝邏輯直接納入製程,提前發現翹曲與滑牙問題,避免最終組裝時報廢。本指南涵蓋真正撐得住的鈑金扣件,以及悄悄摧毀長期可靠性的設計陷阱。

常見鈑金固定方法

鈑金不會像厚件那樣斷裂;它拉伸、凹陷、撕裂,並在振動下慢慢鬆脫。因此選擇固定方法時,真正的問題不是「會不會掉?」而是它如何長期承載,以及負載最終落在鈑材的哪裡。

以下說明常見方法在現實中的表現。

螺紋固定法

(Istock) 自攻鈑金螺絲

螺紋扣件隨處可見,因為熟悉且可維修,但裸鈑通常太薄,無法可靠承載螺紋。

因此多數設計依賴:

● 自攻螺絲,邊鎖邊成牙

● 螺紋嵌件或 PEM 螺母,將負載分散至鈑材

螺紋接頭在有嵌件或法蘭分散負載時,可合理承受拉力;振動是弱點,反覆微動會慢慢破壞螺紋,尤其薄材,最終脫或孔變形。

設計現實:

若只靠一顆螺絲直接咬薄材承重,你只是在借時間。

鉚接與盲扣法

(AI generated) 使用氣動鉚釘槍將盲鉚釘裝入垂直鈑金面板的場景

鉚釘在受剪接頭特別有效,相較薄材螺紋件優勢明顯。

實心鉚、盲鉚與結構拉鉚將鈑材夾緊,跨接頭傳遞負載,不會滑牙,且振動阻抗極佳,因為沒有東西會退出。

代價是永久性;鉚了就無法不鑽孔拆開。對外殼、支架、框架無妨,需維修者則糟糕。

設計現實:

鉚釘無聊、強壯、老實。若不需拆卸,很難被擊敗。

壓合與壓入固定

(AI generated) 工廠內以機械壓力將兩片薄鈑壓合的過程

壓合與壓入扣件靠變形鈑材本身形成機械鎖;無螺紋,組裝時也無鬆散硬體。

這些方法生產快速且一致,振動下不鬆脫,負載分散在成型區而非尖銳螺紋根。

缺點是模具與空間:需正確壓機、板厚與邊距,任一錯誤,接頭看起來完好——直到被拉出。

設計現實:

大量生產且一致性重於彈性時極佳。

插片與插槽互鎖接頭

(AI generated) 無扣件輔助下,對齊插片插槽鈑金件的組裝場景

插片插槽不能取代扣件,但能減輕扣件負擔。

設計得當時,插片直接以材料受剪,螺絲或鉚釘僅夾緊,大幅提升剛性與對位,尤其長折彎或面板。

特別適用於:

● 組裝時需自定位

● 想減少扣件又不損強度

設計現實:

若設計只靠扣件對位,你讓鈑金扣件做太多。

承載與剪切考量

(AI generated) 設計承受剪切負載的鉚接鈑金角接頭

鈑金裡,剪切是你的朋友。拉力會把扣件從薄材撕出,剪切則讓接頭在大面積工作。

好的固定設計:

● 盡量讓扣件受剪

● 多點分散負載

● 避免邊緣承載孔與近角安裝

振動讓一切更糟;第一天完好的接頭,若負載路徑不清、鈑材在扣件周圍彎曲,最終仍會鬆脫。

若接頭每次搬運都彎曲,再優秀的扣件也救不了。

鈑金件常用扣件

(AI generated) 金屬工作台上排列的鈑金組件常用扣件

鈑金扣件不是通用樂高;每種都假設特定板厚、負載路徑、組裝空間與維修需求。選錯,接頭可能技術上可用,直到鬆脫、變形或把組裝變成噩夢。

以下說明常見選項離開 CAD、進入現場後的真實表現。

鈑金組件用螺絲與螺栓

螺絲螺栓是預設,因為熟悉且可逆;但鈑金給它們的發揮空間很小。若用螺絲,可參考這篇鈑金螺絲類型指南。

薄料中,螺絲通常依賴:

● 自攻螺絲,直接咬入鈑材

● 機牙螺絲搭配嵌件、PEM 螺母或背板

裸板螺紋磨損快;幾次拆裝、些微振動或鎖付時錯位,孔就變橢圓,夾緊力迅速下降。

螺栓搭配以下表現更好:

● 法蘭

● 華司

● 埋入螺母或嵌件

選用現實:

● 適合蓋板、維修蓋與低負載外殼

● 高振動或需多次拆裝時,除非補強否則偏弱

● 薄材中幾乎從非唯一結構方案

若設計假設鈑材本身「抱住」螺絲,它已注定失敗。

鉚釘與鉚螺母

鉚釘不裝靈活;它們強壯、簡單、一次到位。

標準鉚釘在剪切表現優異,振動無礙,因無鬆脫風險;它們夾緊鈑材,分散接頭負載,而非集中應力於螺紋。

鉚螺母(nutserts)角色不同,在薄材提供螺紋,無法攻牙處也能重複拆裝;正確安裝時,負載分散至周圍材料。

出錯之處:

● 夾持範圍不足

● 邊距過小

● 軟材配過大鉚螺母

選用現實:

● 鉚釘:永久接頭與結構縫線優選

● 鉚螺母:需螺紋又無法從背後操作時好用

● 兩者皆需正確孔徑與板厚

安裝不良的鉚螺母一旦空轉,從此只是裝飾。

螺柱與埋入扣件

螺柱與埋入扣件兼顧組裝效率與強度。

焊接螺柱、壓入螺柱與自鉚螺柱在最终組裝時無鬆散硬體,加快節拍,也減少掉落,尤其垂直或盲裝。

它們透過更大成型區錨固,分散負載,比直接鎖薄材可靠。

取捨:

● 增加工序

● 對材質與厚度要求更嚴

● 後期修改困難

選用現實:

● 重複拆裝與量產建構首選

● 正確安裝時抗振強勁

● 不原諒最後一刻設變

若在意產線乾淨節拍,埋入扣件值得前期規劃。

扣件不只是把零件拴住;它們決定負載如何傳遞、組件如何老化、維修有多痛苦。選「標準」很簡單,選對的要多花心思,但能省重工、保固問題與無聲的挫折。

若猶豫鈑金還是 CNC 加工,這篇比較了強度、成本與組裝取捨。

為何指標重要

鈑金扣件很少戲劇性失效;它們鬆動、潛變、孔橢圓化,或在振動與重複負載後斷裂。因此只看「強度」會誤導。

以下指標告訴你接頭在現實的表現:

● 抗拉強度 – 扣件在失效或被拉出前可承受的拉力;關鍵於受載面板或懸臂件。

● 抗剪強度 – 接頭抵抗鈑材間滑移的能力;多數鈑金組件的主要負載。

● 扭脫阻力 – 鈑材或嵌件在滑牙或空轉前可承受的鎖緊力;薄材尤其重要。

● 振動阻抗 – 接頭在馬達、運輸、搬運、熱循環等真實工況下的壽命。

● 典型應用 – 情境比純數字更重要。

以下數值為數量級比較範圍,非 datasheet 最大值,僅供方法間選擇參考。

鈑金組件常見扣件性能比較

下表依現實趨勢比較,而非理論峰值。

扣件類型

| 扣件類型 | 抗拉強度(N) | 抗剪強度(N) | 扭脫阻力(Nm) | 振動阻抗 | 典型應用 |

| 自攻螺絲(薄材) | 800–1,500 | 600–1,200 | 0.5–1.5 | 低 | 輕蓋板、維修蓋、低載外殼 |

| 機牙螺絲+PEM 螺母 | 2,000–4,000 | 2,000–3,500 | 2–6 | 中 | 可維修面板、支架、模組組件 |

| 盲鉚釘(鋁) | 1,500–3,000 | 2,000–4,000 | N/A | 高 | 結構縫線、抗振接頭 |

| 鋼盲鉚釘 | 3,000–6,000 | 4,000–7,000 | N/A | 極高 | 承載框架、工業外殼 |

| 鉚螺母(鋼) | 2,500–5,000 | 2,000–4,000 | 5–10 | 中 | 薄材螺紋接頭、盲裝 |

| 自鉚螺柱 | 4,000–7,000 | 4,000–6,000 | N/A | 高 | 重複拆裝點、量產 |

| 焊接螺柱 | 6,000–10,000+ | 6,000–9,000 | N/A | 極高 | 結構安裝、高載支架 |

機械固定 vs 焊接與膠合

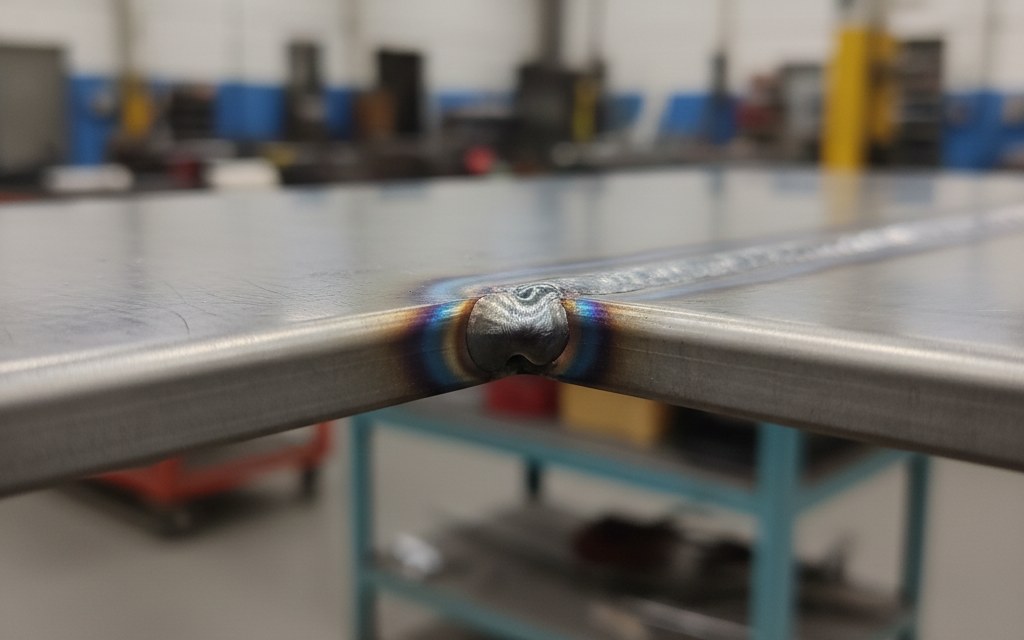

(AI generated) 焊接鈑金接頭,展示永久結合與熱影響區

薄鈑行為與厚板截然不同;6 mm 支架完美的做法,可能悄悄毀掉 1 mm 外殼。此時固定選擇不再是理論,而是痛點。

何時選機械固定而非焊接

當可控性重於永久性,機械固定勝出。

薄材怕熱,焊接集中能量,無處消散,導致變形、殘留應力與組件不平。機械扣件完全避開。

亦適用於:

● 需拆卸(檢修、升級、現場維修)

● 多材料組合(鋁對鋼、鍍層面)

● 外觀面重要,無法研磨或重塗

實際量產中,機械固定常被選中,不是因為「更強」,而是因為可預測:可模擬、測試、鎖扭、重複。

焊接與膠合在薄鈑件的局限

(AI generated) 無機械扣件,僅以膠合固定的鈑金

薄鈑焊接極不饒人,即使老手也面臨:

● 熱輸入變形

● 邊角燒穿

● 焊區喪失防鏽能力

膠合避開熱源,但也有:

● 表面處理攸關且易出錯

● 固化時間拖慢產能

● 檢測困難,失效常到斷裂才看見

膠合適合減振與外觀板,一旦涉及負載、溫變或長期維修,可靠性難保證。

耐久、維修與重工比較

機械接頭失效大聲且局部:螺絲鬆、鉚釘拔、嵌件滑牙,看見、換掉、繼續。

焊接與膠合失效無聲:裂紋蔓延、膠老化,維修常需切割、研磨或整件報廢。

這點就足以讓機械固定主導外殼、框架與可維修組件,即使焊接紙上成本更低。

如何為鈑金選擇合適固定法

(AI generated) 選擇固定法時,對板厚與材質的考量

沒有「最佳」固定法,只有能在你的材料、你的負載、你的生產現實下存活的方法。

以下為有經驗設計者的實際決策方式。

板厚、材質與負載需求

先從厚度開始,它決定天花板。

● 薄料限制螺紋嚙合與扭矩

● 軟材(鋁、銅)需分散負載

● 剪切負載通常比拉伸更關鍵

若板無法安全承載螺紋,你已需考慮:

● 鉚釘

● 壓合扣件

● 嵌件或螺柱

硬把螺絲塞進薄材,只會讓接頭在現場慢慢死去。

材質選擇會改變剛性、腐蝕與相容性,這篇如何選鈑金材料有詳解。

拆卸、維護與現場服務需求

早期就問,別等原型完成。

若需拆開:

● 螺絲+埋入扣件勝過鉚釘

● PEM 螺母勝過攻牙孔

● 焊接與膠合通常出局

現場服務會完全改寫算式;工廠裡沒問題的接頭,現場沾滿灰塵、振動與人工蠻力後可能變夢魘。

成本、量產與交期

少量重彈性,大量重複性。

● 螺絲單價低,大量時人工貴

● 鉚釘量產快且一致

● 壓合扣件量夠大才划算

交期也重要,特殊扣件缺料同樣能讓生產停擺。

扣件選用檢查表

定案前,快速自檢:

● 板能承受扭矩不滑牙?

● 邊距足夠避免撕裂?

● 振動會讓它鬆脫?

● 產線能一致安裝?

● 可維修且不毀件?

若無法自信回答,固定法就還沒完成,不論 CAD 多乾淨。

固定問題通常不在首件出現,而在幾次組裝後,或更慘——出貨之後。

了解折彎成型技術,可預測零件固定後的行為。

JLCCNC 常見案例:薄鋁外殼用自攻螺絲,原型 OK,量產拆裝幾次後螺紋滑牙,最終改嵌件或鉚螺母,意味新孔、改圖、延期。

因此在 JLCCNC,固定決策在製程早期審查,而非事後。扣件類型、孔徑、邊距、安裝順序預先驗證,讓同一件在原型、小量與量產都可靠。

若專案將進入製造且固定可靠性重要,儘早取得報價,可在變成工程變更前鎖定這些決策。

DFM 提示與常見鈑金固定錯誤

(AI generated) 因邊距與孔位不當導致鈑金變形

多數固定問題不在 CAD,而在產線:零件放不平,或裝一次就無螺紋。

切割品質影響邊緣強度與孔精度,這篇列出最常見切割問題與預防方法。

孔徑、邊距與變形風險

孔離邊太近是經典失效點;受載時板不裂,而是拉伸、橢圓、慢慢撕裂。給扣件呼吸空間,尤其薄料,避免在弱邊排多顆。

薄材滑牙與替代方案

薄板裸螺紋壽命短;一次過扭或重複拆裝就報廢。若接頭重要,早點改用壓合螺母、鉚螺母或螺柱,而非指望「小心」組裝。

安裝順序與表面處理考量

盡量先固定再表面處理。粉體噴塗與電鍍增加厚度、改變摩擦,會打亂扭矩;事後鎖又怕塗層崩邊、外觀退件。

避免組裝干涉與衝突

工具間隙常被遺忘:工具要空間,手指也要,公差疊加後更大。扣件若無法垂直鎖入,壽命不長。

鈑金固定典型應用

凡需強度、可維修、可重複之處,機械固定就會出現。

外殼、面板、電子箱體

扣件允許不破壞拆裝,因此螺絲、嵌件、埋入硬體主宰控制箱、機架、蓋板。

支架、框架、結構組件

此處剪切強度與抗振比外觀重要;鉚釘、螺柱、螺栓承載不變形薄材。

汽車、航太、工業設備

這些環境嚴苛,振動、熱循環、重複維修使可預測的機械鎖固成為最安全選項。

總結

設計可靠的鈑金組件,在於選擇符合材料、負載與實際使用的固定法。若這些決策被壓縮,問題會在量產啟動後迅速浮現。

若你正在進行鈑金專案,希望從源頭就將固定、製造與組裝一致處理,JLCCNC 提供從頭到尾的鈑金加工服務,並整合固定支援。報價快速、價格競爭,亦接受小量。

常見問題

薄鈑金最佳固定法是什麼?

沒有單一「最佳」。薄板通常機械固定優於焊接,避免熱變形並允許重工。螺絲加嵌件、鉚釘、壓合扣件都是常見選擇,視負載與維修需求而定。

機械固定比焊接好嗎?

當需要避免熱變形、表面損傷或未來拆卸時,機械固定優於焊接。焊接仍適合永久、高剛性結構接頭。

高振動鈑金組件用什麼扣件?

盲鉚釘、自鉚扣件、焊接螺柱表現最佳;螺紋接頭建議用 PEM 螺母或帶鎖固的鉚螺母。

為何螺紋在鈑金易滑牙?

薄板螺紋嚙合短,中等扭矩就會讓材料變形而非夾緊。改用壓合螺母、鉚螺母或螺柱可大幅改善。

鉚釘比螺絲強嗎?

多數情況下是,尤其受剪與抗振;鉚釘不倚賴薄材螺紋,長期更穩定。代價是可維修性降低。

何時避免焊接鈑金?

薄料、外觀面或高平整要求時,焊接風險高;變形、燒穿與焊後重工常抵消理論強度優勢。

如何防止振動鬆脫?

設計受剪而非靠摩擦;適當扣件間距、避免超大孔,並考慮機械鎖固或鉚釘,別只靠扭矩。

何時該外包鈑金固定?

當固定品質不穩、組裝拖慢產線或重工增加時,外包有幫助。JLCCNC 等製造商將固定與組裝整合進製程,提升一致性並讓成本可預測。

持續學習

擴張金屬網指南:尺寸、應用與製造見解

(AI-generated) 擴張金屬網是現代製造、建築、建築設計、交通運輸與能源產業的基礎材料。其製程係以機械方式在實心金屬板材上切縫並拉伸成均勻網孔,而非沖孔、焊接或編織。此獨特製程保留材料連續性,同時形成開孔,達到減輕重量、改善通風並提升功能表現之目的。 相較於沖孔、焊接或編織網,擴張金屬網維持連續股線,確保高耐久性、安全性與長期可靠性,廣泛應用於工業平台、建築立面、安全圍欄與承載結構。本指南為工程師、設計師、採購專員與決策者提供技術嚴謹且經搜尋優化的總覽。 什麼是擴張金屬網? 定義與關鍵特性 擴張金屬網由單片實心金屬板經同時切縫與拉伸製成,切縫圖案與拉伸力形成重複開孔(最常見為菱形),同時保持整片連續股線。因材料未被切斷或拼接,成品保有優異結構完整性。 擴張金屬網的關鍵特性: 一體成形,無焊道或接點 • 相較實心板具高強度重量比 • 連續股線均勻分散載重 • 優異通風、排水與透光性 • 凸起型擴張網具防滑特性 •原料利用率高,廢料極少 擴張金屬網通常以兩種形式供應:凸起型擴張網保留擴張後的三維輪廓,剛性與防滑性更佳;壓平型擴張網經輥壓平整,表面平滑均勻,適合建築、圍封與裝飾應用。 擴張金屬......

鈑金固定:方法、扣件與 DFM 最佳實務

(AI-generated) 工業組裝車間內,以螺絲與鉚釘螺母固定的金屬鈑件外殼特寫 鈑金固定看似圖面上簡單,實則悄悄決定你的零件將來是穩固,還是六個月後開始鬆動、滑牙或龜裂。材料很薄,某些方面寬容,某些方面卻極其嚴苛;每個孔、每道螺紋、每顆扣件的選擇,都會永久影響強度、成本與組裝難度。 從 DFM 角度來看,固定本身就是結構的一部分。 什麼是鈑金固定? (AI-generated) 工業組裝車間內,以螺絲與鉚釘螺母固定鈑金外殼的場景 鈑金固定是將獨立鈑金件機械接合成可用組件的過程。 實際製造中,鈑金固定與實心或成型件的固定有幾項關鍵差異: ● 材料薄,螺紋嚙合有限,扣件選擇直接影響接頭強度。 ● 切割與折彎後公差累積,固定必須容納現實變異。 ● 扣件通常承載主要負載路徑,而非鈑材本身,尤其薄料。 鈑金固定在製造與組裝中的意義 實際製造中,鈑金固定通常發生在切割、折彎、成型之後,此時公差已累積,零件也不再完全平整——好的固定設計就在這裡展現價值。 鈑金固定方法通常依賴: ● 螺絲鎖入薄材或嵌件 ● 鉚釘形成永久接合 ● 壓合或壓入扣件於成型期間或之後加入 因基材薄,你很少只靠材料強度;扣件往往就是......

CNC 轉塔衝床:工作原理、DFM 設計準則、成本與服務

(AI 生成)鈑金加工廠內運轉的 CNC 轉塔沖床。 轉塔沖孔可高效製作孔洞與成形特徵;然而零件品質與成本取決於材料選擇、刀具狀態與製程規劃。對於具有大量重複特徵的機箱或面板,只要幾何形狀、材料與公差要求符合製程能力,轉塔沖孔通常比雷射切割更快且更具成本效益。 本指南說明 CNC 轉塔沖孔的運作原理、主宰零件品質的關鍵 DFM(可製造性設計)規則,以及如何判斷何時轉塔沖孔是相較於雷射切割最具成本效益的製程。 什麼是 CNC 轉塔沖孔? CNC 轉塔沖孔是一種鈑金加工製程,利用 CNC 控制的轉塔沖床在平板金屬上製作孔、槽、切口與成形特徵。轉塔沖床是機器平台:它使用儲存在旋轉轉塔中的可互換沖頭與模具,並透過 CNC 定位與程式化的衝壓實現重複生產。 (AI 生成)操作員在 CNC 轉塔沖床旁檢視已沖孔鈑金面板。 什麼是轉塔沖床? CNC 轉塔沖床結合旋轉刀具轉塔與 CNC 控制的板材定位,以高重複精度製作孔、切口與成形特徵。CNC 轉塔沖床包含: ● 容納數十組沖頭與模具的旋轉轉塔 ● 驅動沖頭的CNC 控制滑塊 ● 透過夾鉗與伺服驅動軸定位板材 每一次衝壓即可在單一行程中完成孔、槽、浮花、百葉或成......

CNC 鈑金加工中的 Z 型折彎與 U 型折彎:技術與工具

如果你曾經好奇金屬鈑金零件上那些銳利的折角與精準的弧度是怎麼來的,答案就是「折彎」,而且不是隨便折。我們談的是CNC Z 折彎與U 折彎,這兩種基礎技術能把平坦的金屬板變成電子外殼、結構件等各種功能型態。 本指南直接切入重點,帶你了解每種方法的原理、適用時機,以及CNC 折彎機與專用管件折彎工具如何完成工作。不論你是製造商、工程師,還是剛踏入鈑金折彎領域,這份拆解都能給你所需的清晰度(與精度)。 深入了解鈑金加工中的 CNC Z 折彎與 U 折彎 什麼是鈑金的 CNC 折彎? CNC 折彎指的是利用CNC 折彎機(可程式化的折彎機或折彎設備)對金屬板材進行塑性變形,以確保緊密公差與重複性。相較於手動折彎,CNC 方法可自動化折彎角度、零件順序與後擋料定位,是精密製造的理想選擇。 在汽車、HVAC、家電與航太等產業,折彎鈑金零件都必須符合嚴格的性能規格,因此 CNC 折彎已成為標準。 Z 折彎解析:目的、方法與應用案例 (Eurostamp Tooling) Z 折彎會在金屬上做出 Z 形輪廓,通常是兩個反向的 90° 折彎,中間帶一段偏移。這種技巧用於需要讓凸緣從基板平面「跨出去」或「讓位」的情況......

如何避免鈑金雷射切割中的熱影響區:精密切割的專業技巧

雷射切割憑藉其速度、精度以及處理複雜幾何形狀的能力,已成為現代製造的首選方法。然而,與所有熱切割製程一樣,它也存在一個常被忽略的挑戰——HAZ,即熱影響區。如果您切割的是薄板或對熱敏感的金屬,這一小片不受控的熱變形區域可能直接決定成敗。 那麼,什麼是熱影響區?在金屬板材雷射切割過程中,又該如何避免?本指南將說明問題所在、背後的科學原理,以及實用策略,幫助您在下一個鈑金切割專案中減少甚至消除 HAZ。 (ResearchGate) 什麼是熱影響區(HAZ)? 所謂熱影響區,是指在雷射切割時未被熔化,但因暴露於高溫而產生結構與冶金變化的金屬區域。這些變化會影響硬度、強度、延展性等機械性質,有時會削弱材料,或導致變形、開裂、變色。 在鈑金雷射切割應用中,HAZ 是關鍵考量,尤其當處理高強度鋼、薄鋁板或需要嚴格公差的零件時。 為何在鈑金雷射切割中 HAZ 如此重要? 儘管雷射切割相較於電漿或氧燃氣切割熱輸入更低,但其所產生的HAZ仍可能: ● 損害焊接完整性 ● 在轉角處造成微裂紋或脆化 ● 使薄材變形 ● 改變外觀表面 ● 增加後處理難度 若零件將用於精密組裝或面向客戶的產品,即使熱影響區略大,也可能成......

如何解決金屬板材彎曲時的變形問題

金屬板材彎折是現代製造業的關鍵製程,能將平整的板材塑造成汽車、航太、建築與電子等產業所需的精確幾何形狀。然而,彎折過程中的變形常見且棘手,可能影響產品品質、增加成本並造成交期延誤。本文將深入探討板材彎折中最常見的變形類型、其成因、經實證的解決方案,以及在設計階段避免變形問題的方法。重點放在專業且實務的做法,以達成最佳製造成果。 金屬板材彎折變形的成因 掌握變形成因是預防的第一步。最常見的原因包括: 模具選擇不當(如衝頭或模穴半徑錯誤) 材料性質不符(過脆或過軟) 彎折裕度或彎折扣除計算不準 彎折時缺乏支撐 彎折速度過快或過慢 材料軋紋方向錯誤 金屬板材彎折常見變形類型與有效解決方案 處理彎折變形時,選對材料與精通製程同樣關鍵。材料決定金屬對彎折力的反應,直接影響變形程度。以下提供材料選用訣竅,並搭配經實證的變形解決方案: 1. 選擇適合彎折的材料 不同金屬在彎折力下的表現各異。例如鋁成形性佳、回彈小,而不鏽鋼則需更精準的模具以避免開裂。 選材訣竅:考量板厚、硬度與軋紋方向,決定其彎折特性與最佳模具。深入了解各種材料並為您的專案找到最合適的選擇,我們提供完整指南助您做出明智決策。 2. 彎折回彈 金......